Sebbene la deposizione chimica da fase vapore (CVD) sia una tecnologia potente nota per la creazione di film uniformi e di elevata purezza, non è una soluzione universalmente applicabile. I suoi principali svantaggi derivano dagli elevati costi operativi, dai requisiti di processo restrittivi come il calore estremo, dalle significative complessità logistiche e dalle intrinseche sfide di sicurezza associate ai materiali utilizzati.

Il problema principale del CVD è che le sue eccezionali prestazioni hanno un prezzo elevato in termini di costi, complessità e inflessibilità. Comprendere questi svantaggi è fondamentale per determinare se i suoi benefici superano realmente i requisiti operativi impegnativi per la vostra specifica applicazione.

Gli ostacoli finanziari del CVD

La decisione di utilizzare il CVD è spesso limitata dal suo significativo investimento finanziario, che si estende oltre l'acquisto iniziale dell'attrezzatura.

Costi elevati di attrezzature e precursori

Il costo iniziale per un reattore CVD e i suoi sistemi di controllo associati è considerevole. Si tratta di un'attrezzatura altamente specializzata che richiede un controllo preciso sull'ambiente di deposizione.

Inoltre, le materie prime, note come precursori, possono essere molto costose. Questo è particolarmente vero per i composti metallorganici o i gas specializzati richiesti per depositare determinati film ad alte prestazioni.

I costi nascosti del tempo di processo

Il CVD non è un processo rapido. La deposizione può richiedere molte ore (a volte 10-20) per raggiungere lo spessore e la qualità del film desiderati, portando a elevati costi operativi ed energetici per lotto.

Inoltre, rivestire selettivamente una parte è difficile. Il processo spesso richiede un'ampia mascheratura per proteggere le aree che non devono essere rivestite. Questa mascheratura e la successiva rimozione della mascheratura sono passaggi ad alta intensità di manodopera che possono rappresentare una parte importante del costo totale.

Vincoli critici di processo e materiali

Oltre al costo, la fisica del processo CVD stesso impone diverse limitazioni chiave che possono escluderlo come opzione praticabile.

Il problema delle alte temperature

Molti processi CVD richiedono temperature molto elevate per avviare le reazioni chimiche necessarie. Questo calore può danneggiare o distruggere substrati che non sono termicamente stabili, come polimeri o alcune leghe metalliche.

Anche se un substrato può resistere al calore, una discrepanza nei coefficienti di espansione termica tra il substrato e il film depositato può creare un'immensa sollecitazione interna, portando a fessurazioni o delaminazione del rivestimento durante il raffreddamento.

La sfida del rivestimento selettivo

Come accennato, la mascheratura delle parti per il CVD è difficile e costosa. Per molte applicazioni, ciò si traduce in un rivestimento "tutto o niente", in cui l'intero componente viene rivestito. Questo è inadatto se solo una specifica superficie funzionale richiede il film.

La necessità di precisione del processo

La qualità di un film CVD è estremamente sensibile ai parametri di processo. Deviazioni minori in temperatura, pressione o portate di gas possono portare a difetti significativi nel rivestimento finale, compromettendone l'integrità e le prestazioni.

Comprendere i compromessi: logistica e scala

L'implementazione pratica del CVD introduce ostacoli logistici che differiscono significativamente dai metodi di rivestimento più portatili.

Limiti di dimensione della camera e di elaborazione in batch

La dimensione dei componenti che possono essere rivestiti è strettamente limitata dalle dimensioni della camera di reazione. Ciò limita l'applicazione del CVD per parti molto grandi.

Poiché è un processo in batch, la produttività è limitata, il che può aumentare i tempi di consegna, specialmente per la produzione ad alto volume.

Il requisito "solo fuori sede"

Il CVD non è un processo che può essere eseguito in loco. Le parti devono essere spedite a un centro di rivestimento specializzato, il che aggiunge costi di trasporto e complessità logistica al flusso di lavoro di produzione.

Ciò significa anche che gli assemblaggi devono essere completamente smontati in singoli componenti prima di essere inviati per il rivestimento, un requisito che richiede tempo e manodopera.

Obblighi di sicurezza e ambientali

La natura chimica del CVD richiede un approccio rigoroso e costoso alla sicurezza e alla gestione dei rifiuti.

Gestione dei sottoprodotti pericolosi

Le reazioni chimiche nel CVD spesso producono sottoprodotti pericolosi. Questi possono essere tossici, corrosivi o persino esplosivi, richiedendo sofisticate procedure di manipolazione e mitigazione per garantire la sicurezza del personale.

La necessità di un'infrastruttura robusta

A causa di questi sottoprodotti pericolosi, le strutture devono investire in robusti sistemi di scarico e gestione dei rifiuti. Questa infrastruttura è essenziale per neutralizzare le sostanze nocive e rispettare le normative ambientali, aggiungendo un altro livello di costi operativi e complessità.

Fare la scelta giusta per la tua applicazione

In definitiva, la scelta del CVD dipende da una valutazione lucida dei suoi requisiti impegnativi rispetto alle esigenze di prestazione del tuo componente.

- Se il tuo obiettivo principale è la massima prestazione: L'alto costo e la complessità del CVD sono giustificati quando si richiede un rivestimento perfettamente conforme, privo di fori, su una geometria complessa che nessun altro metodo può ottenere.

- Se il tuo obiettivo principale è la produzione sensibile ai costi o ad alto volume: Gli elevati costi operativi, l'elaborazione in batch e il sovraccarico logistico del CVD potrebbero rendere più economici metodi alternativi come il PVD (Deposizione fisica da fase vapore) o la galvanica.

- Se il tuo obiettivo principale è il rivestimento di materiali sensibili al calore: La natura ad alta temperatura della maggior parte dei processi CVD è una barriera definitiva, e dovresti immediatamente indagare alternative di deposizione a bassa temperatura.

Scegliere la giusta tecnologia di rivestimento significa allineare le capacità del processo con gli obiettivi e i vincoli specifici del tuo progetto.

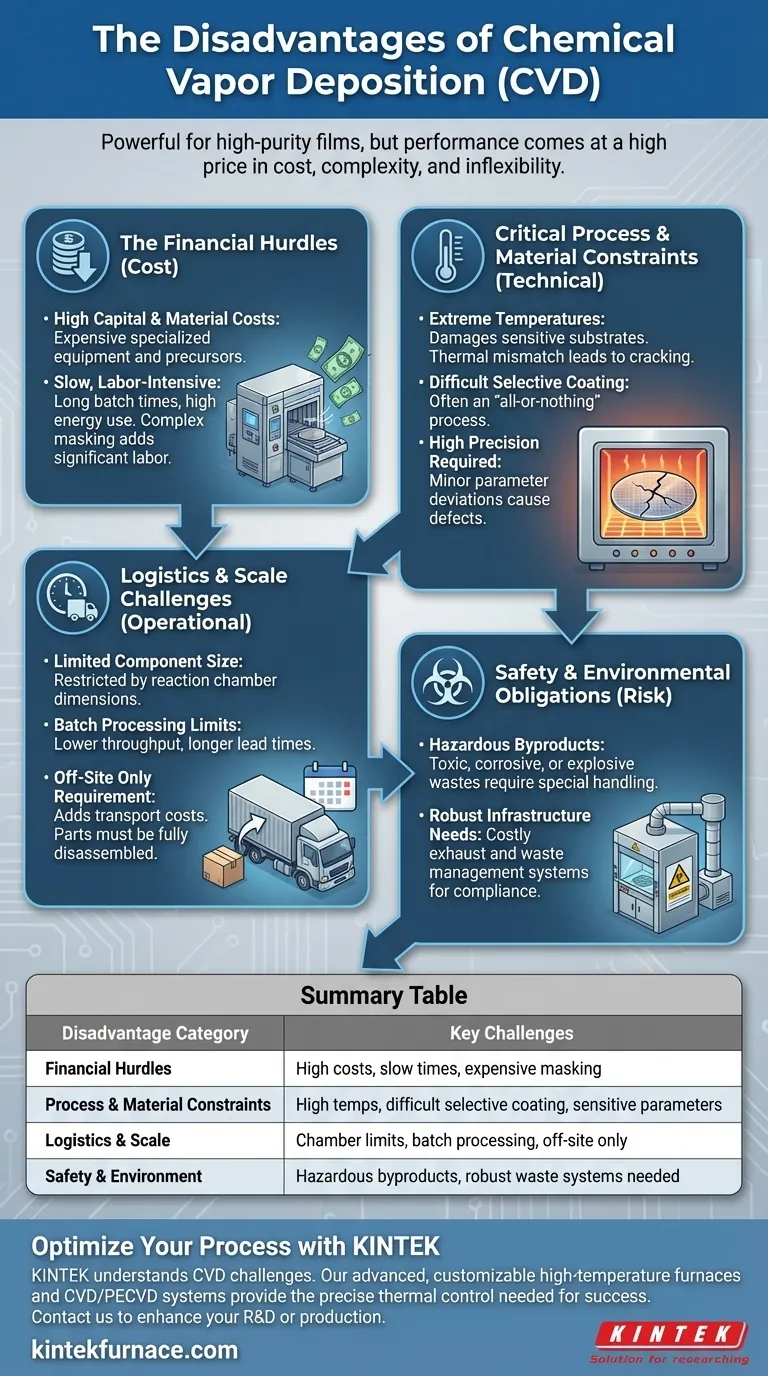

Tabella riassuntiva:

| Categoria di svantaggi | Sfide chiave |

|---|---|

| Ostacoli finanziari | Costi elevati di attrezzature e precursori, tempi di deposizione lenti, requisiti di mascheratura costosi |

| Vincoli di processo e materiali | Le alte temperature danneggiano i substrati, rivestimento selettivo difficile, parametri di processo sensibili |

| Logistica e scala | Limitato dalle dimensioni della camera, elaborazione in batch, requisito di rivestimento fuori sede |

| Sicurezza e ambiente | Sottoprodotti pericolosi, necessità di robusti sistemi di scarico e gestione dei rifiuti |

Hai bisogno di una soluzione di forno ad alte prestazioni senza gli svantaggi del CVD standard?

In KINTEK, comprendiamo che ottenere film sottili perfetti richiede un controllo termico preciso. Sebbene il CVD abbia le sue sfide, i nostri forni avanzati ad alta temperatura sono progettati per fornire la stabilità e l'uniformità critiche per processi di deposizione di successo.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici.

Lascia che ti aiutiamo a ottimizzare il tuo processo. Contatta i nostri esperti oggi per discutere come la nostra tecnologia di forni può migliorare la tua ricerca e sviluppo o produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura