Il vantaggio principale di un ambiente ad alto vuoto nella pressatura a caldo è la creazione di una zona di lavorazione incontaminata e chimicamente inerte che evacua contemporaneamente i gas intrappolati e previene il degrado del materiale. Mantenendo un livello di vuoto come 5×10⁻² Pa, il sistema elimina l'interferenza atmosferica, garantendo che il consolidamento fisico della polvere porti alla massima densità piuttosto che a strutture porose e fragili.

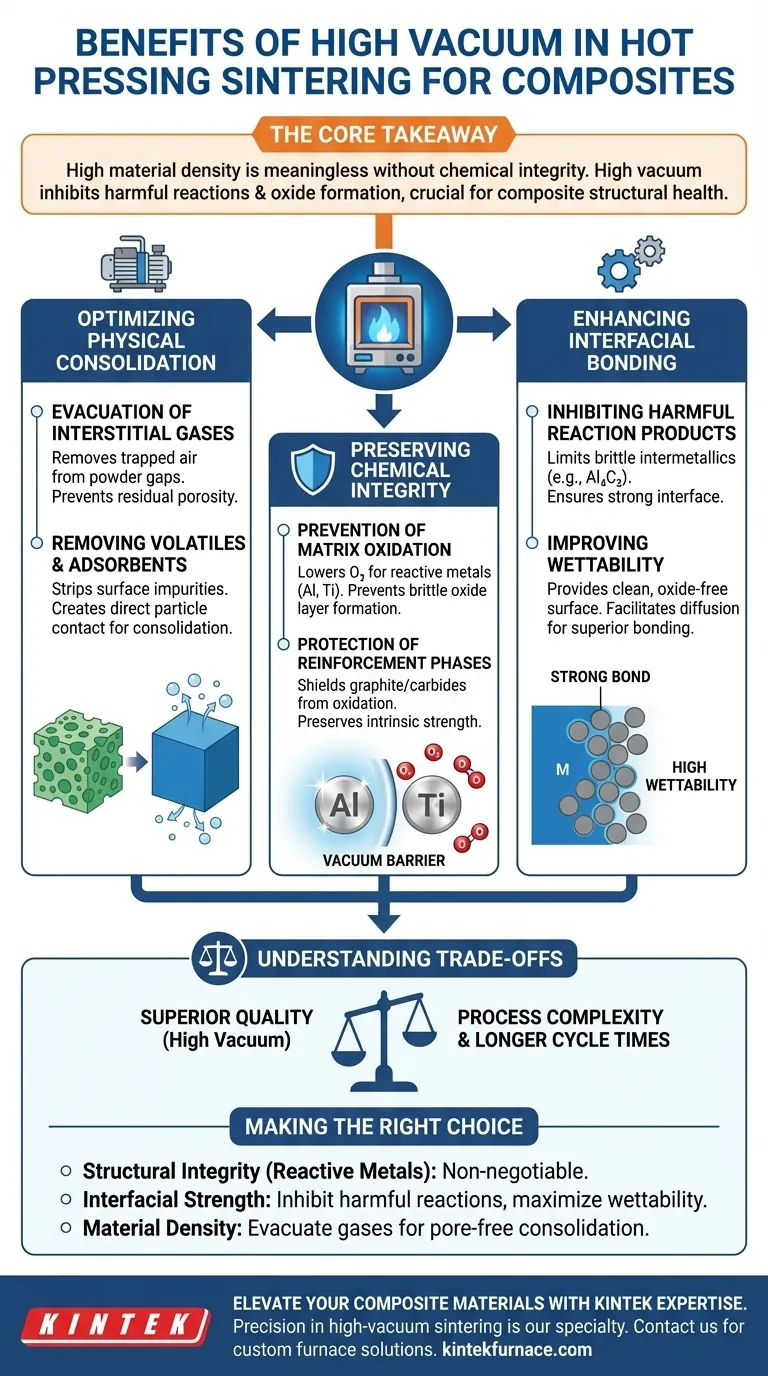

Il concetto chiave Ottenere un'elevata densità del materiale è privo di significato se l'integrità chimica dell'interfaccia è compromessa. L'ambiente ad alto vuoto non serve solo a rimuovere l'aria; è un meccanismo di controllo critico che inibisce reazioni chimiche dannose e la formazione di ossidi, che sono le cause principali di cedimento strutturale nei materiali compositi.

Ottimizzazione del Consolidamento Fisico

Evacuazione dei Gas Interstiziali

Nella metallurgia delle polveri, l'aria viene naturalmente intrappolata negli spazi (interstizi) tra le particelle. Un ambiente ad alto vuoto evacua efficacemente questi gas prima che il processo di sinterizzazione sigilli il materiale.

Se questi gas non vengono rimossi, rimangono intrappolati come pori all'interno del composito finale. Ciò porta a porosità residua, che riduce significativamente la densità finale e la resistenza meccanica del materiale.

Rimozione di Volatili e Adsorbiti

Oltre all'aria interstiziale, le superfici delle polveri spesso trattengono gas adsorbiti e contaminanti volatili. Il sistema di vuoto rimuove queste impurità all'aumentare della temperatura.

Questa "pulizia" della superficie della polvere crea un percorso diretto per il contatto particella-particella. Rimuove le barriere fisiche che altrimenti ostacolerebbero il processo di consolidamento.

Preservazione dell'Integrità Chimica

Prevenzione dell'Ossidazione della Matrice

Molte matrici composite, in particolare le leghe di alluminio e il titanio, sono altamente reattive all'ossigeno a temperature di sinterizzazione (ad esempio, da 950°C a 1250°C). L'ambiente di vuoto abbassa la pressione parziale dell'ossigeno a livelli trascurabili.

Ciò impedisce la formazione di strati di ossido sulle superfici delle particelle. Gli strati di ossido agiscono come contaminanti fragili che impediscono un vero legame metallurgico e servono come siti di innesco di cricche nel prodotto finale.

Protezione delle Fasi di Rinforzo

Non è solo la matrice metallica ad essere vulnerabile; anche i materiali di rinforzo come grafite o carburi possono degradarsi in presenza di ossigeno. L'atmosfera di vuoto protegge questi rinforzi dall'ossidazione e dalla decarbossilazione.

La preservazione della fase di rinforzo assicura che essa mantenga la sua resistenza intrinseca. Ciò consente di trasportare efficacemente il carico all'interno della struttura composita come previsto.

Miglioramento del Legame Interfacciale

Inibizione di Prodotti di Reazione Dannosi

Una funzione critica dell'ambiente di vuoto è limitare la formazione di composti intermetallici fragili. Ad esempio, nei compositi alluminio-grafite, una reazione eccessiva può formare carburo di alluminio, un prodotto dannoso che degrada le proprietà del materiale.

Controllando l'atmosfera, il processo di vuoto inibisce queste reazioni interfacciali eccessive. Questo controllo è decisivo per garantire che l'interfaccia di legame rimanga forte piuttosto che fragile.

Miglioramento della Bagnabilità

Affinché un composito sia resistente, la matrice liquida o semi-solida deve "bagnare" completamente le particelle di rinforzo. Ossigeno e ossidi superficiali inibiscono notoriamente questo comportamento di bagnabilità.

Fornendo una superficie pulita e priva di ossidi, l'ambiente di vuoto migliora la bagnabilità tra la matrice e il rinforzo. Ciò facilita la diffusione e la migrazione atomica, portando a un legame metallurgico superiore.

Comprensione dei Compromessi

Complessità e Costo del Processo

Sebbene l'alto vuoto offra una qualità superiore, introduce una notevole complessità. Raggiungere e mantenere livelli di vuoto come 5×10⁻² Pa o 10⁻³ Pa richiede sistemi di pompaggio sofisticati e una meticolosa manutenzione delle guarnizioni.

Implicazioni sui Tempi di Ciclo

La pressatura a caldo sotto vuoto è intrinsecamente un processo a batch che richiede tempo per il pompaggio e lo sfiato. Ciò può comportare tempi di ciclo più lunghi rispetto ai metodi di sinterizzazione atmosferica o a gas inerte, rendendola una scelta guidata dai requisiti di qualità piuttosto che dalla velocità di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la pressatura a caldo ad alto vuoto dipende dalle specifiche sensibilità chimiche dei tuoi materiali.

- Se la tua priorità principale è l'Integrità Strutturale: Il vuoto è non negoziabile per metalli reattivi (Ti, Al) per eliminare inclusioni di ossido fragili che causano cedimenti prematuri.

- Se la tua priorità principale è la Resistenza Interfacciale: Affidati al vuoto per inibire prodotti di reazione dannosi (come il carburo di alluminio) e massimizzare la bagnabilità tra la matrice e il rinforzo.

- Se la tua priorità principale è la Densità del Materiale: Utilizza il vuoto per evacuare i gas interstiziali, garantendo un consolidamento privo di pori per applicazioni che richiedono un'elevata ermeticità.

In definitiva, l'ambiente ad alto vuoto trasforma il processo di sinterizzazione da una semplice operazione di riscaldamento a un preciso sistema di controllo chimico, vitale per i compositi ad alte prestazioni.

Tabella Riassuntiva:

| Categoria di Beneficio | Meccanismo Principale | Impatto sulla Qualità del Materiale |

|---|---|---|

| Consolidamento Fisico | Evacuazione di gas interstiziali e volatili | Elimina la porosità; raggiunge la massima densità teorica |

| Integrità Chimica | Bassa pressione parziale di ossigeno | Previene l'ossidazione della matrice (Al, Ti) e il degrado del rinforzo |

| Legame Interfacciale | Rimozione di ossidi superficiali | Migliora la bagnabilità e inibisce composti intermetallici fragili |

| Resistenza Strutturale | "Pulizia" superficiale delle polveri | Garantisce un legame metallurgico diretto e riduce l'innesco di cricche |

Eleva i Tuoi Materiali Compositi con l'Esperienza KINTEK

La precisione nella sinterizzazione ad alto vuoto fa la differenza tra un cedimento poroso e una svolta ad alte prestazioni. KINTEK fornisce sistemi leader del settore Muffola, Tubo, Rotativi, Vuoto e CVD, tutti meticolosamente progettati per soddisfare le rigorose esigenze della scienza dei materiali moderna.

Perché scegliere KINTEK?

- Ricerca e Sviluppo Avanzati: I nostri forni sono supportati da ricerche esperte per garantire un'uniformità termica e una stabilità del vuoto ottimali.

- Soluzioni Personalizzate: Sia che tu stia lavorando con titanio reattivo o complessi compositi di grafite, i nostri sistemi sono completamente personalizzabili in base ai tuoi parametri di processo unici.

- Affidabilità Superiore: Siamo specializzati in forni da laboratorio ad alta temperatura progettati per la massima durata e controllo chimico.

Pronto a eliminare l'ossidazione e ottenere la massima densità del materiale? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Come una pressa a caldo sottovuoto facilita la sintesi di Al-Ti-Zr? Raggiungere una densità del materiale quasi teorica

- Come influisce la pressione della pressa a caldo sottovuoto sulla microstruttura Al-Si/grafite? Padroneggiare l'allineamento anisotropico

- Qual è il ruolo di uno stampo in grafite ad alta resistenza nella sinterizzazione di ceramiche SiC mediante pressatura a caldo sottovuoto? Funzioni essenziali

- Quali funzioni fondamentali svolgono gli stampi di grafite ad alta purezza durante l'SPS di LaFeO3? Ottimizza il tuo processo di sinterizzazione

- Quale ruolo svolge un forno di sinterizzazione a pressa calda nella produzione di Cf-UHTC? Raggiungere la densità di picco nei compositi refrattari

- Che cos'è la sinterizzazione a caldo attivata e i suoi vantaggi?Rivoluzionare la lavorazione della ceramica

- Qual è la funzione degli stampi in grafite ad alta resistenza? Ruoli essenziali nella pressatura a caldo sottovuoto di compositi a matrice di alluminio

- Qual è la funzione principale del foglio di grafite all'interno del sistema FAST? Ottimizza la tua sinterizzazione e la protezione degli utensili