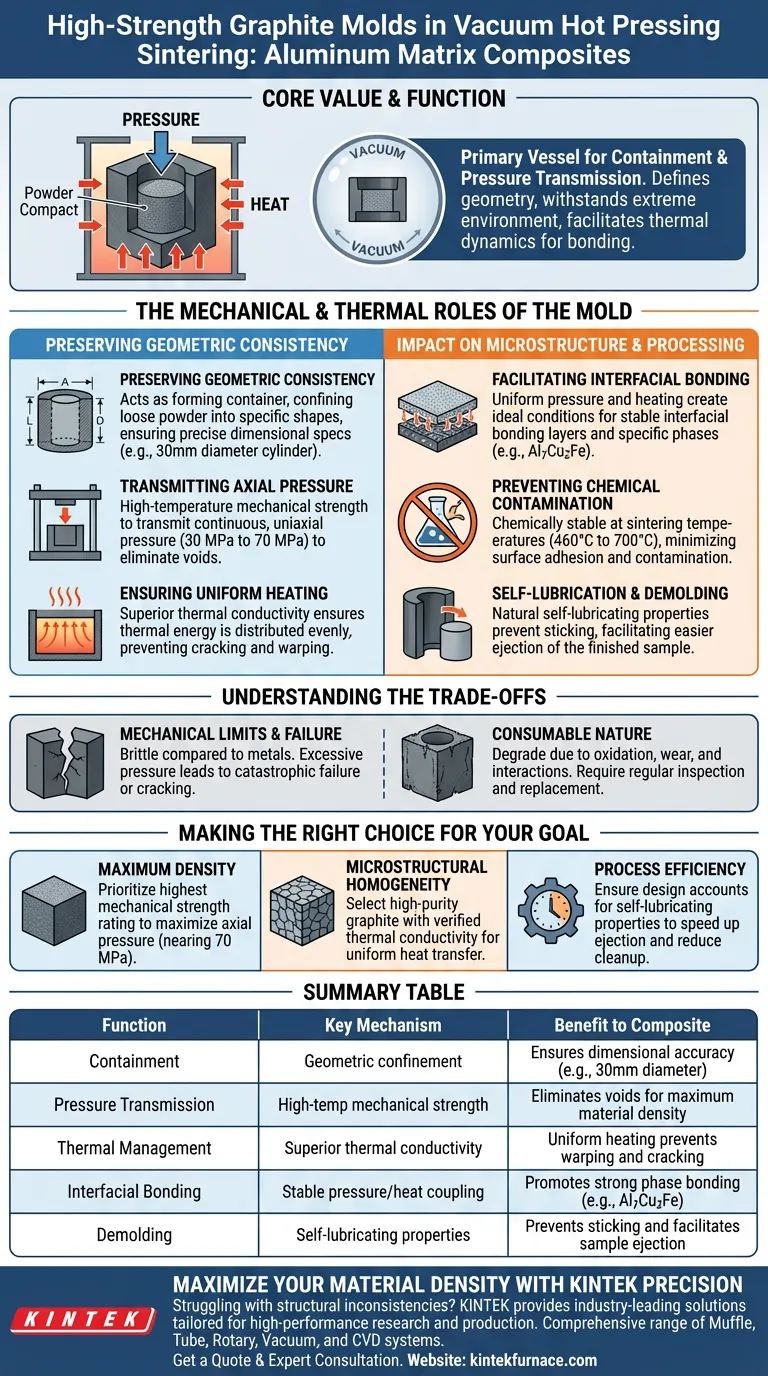

Gli stampi in grafite ad alta resistenza funzionano come contenitore primario per il contenimento e la trasmissione della pressione durante la sinterizzazione per pressatura a caldo sottovuoto di compositi a matrice di alluminio. Sono responsabili della definizione della geometria precisa del campione (come il mantenimento di un diametro costante) pur resistendo all'ambiente estremo del forno di sinterizzazione. Contemporaneamente, facilitano la dinamica termica richiesta per legare la polvere composita in un materiale solido e ad alta densità.

Il valore fondamentale dello stampo in grafite risiede nella sua capacità di combinare elevata resistenza meccanica con un'eccellente conducibilità termica. Consente l'applicazione simultanea di calore e pressione, trasformando la polvere sciolta in un composito denso con un legame interfacciale stabile, senza degradare chimicamente la matrice di alluminio.

Ruoli meccanici e termici dello stampo

Mantenimento della coerenza geometrica

La funzione più immediata dello stampo in grafite è quella di agire come contenitore di formatura. Racchiude la polvere composita sciolta in una forma specifica, garantendo che il prodotto sinterizzato finale soddisfi specifiche dimensionali precise, come un cilindro di diametro costante di 30 mm.

Trasmissione della pressione assiale

La pressatura a caldo sottovuoto si basa sulla compressione della polvere per ottenere la densificazione. Lo stampo in grafite deve possedere resistenza meccanica ad alta temperatura per trasmettere una pressione continua e uniassiale al corpo della polvere.

Questa pressione, spesso compresa tra 30 MPa e 70 MPa a seconda del processo specifico, spinge le particelle di polvere l'una contro l'altra per eliminare i vuoti.

Garantire un riscaldamento uniforme

La grafite viene scelta per la sua superiore conducibilità termica. In un ambiente sottovuoto, dove il trasferimento di calore può essere difficile, lo stampo garantisce che l'energia termica sia distribuita uniformemente su tutto il campione composito.

Il riscaldamento uniforme è fondamentale. Previene gradienti di temperatura che potrebbero causare crepe, deformazioni o tassi di sinterizzazione non uniformi all'interno della matrice di alluminio.

Impatto sulla microstruttura e sulla lavorazione

Facilitazione del legame interfacciale

La combinazione di pressione uniforme e riscaldamento uniforme crea le condizioni ideali per l'evoluzione microstrutturale. La stabilità dello stampo consente la formazione di strati di legame interfacciale stabili tra la matrice e i rinforzi.

Ad esempio, questo ambiente stabile è favorevole alla formazione di fasi specifiche, come la fase Al7Cu2Fe, essenziale per l'integrità meccanica di alcuni compositi di alluminio.

Prevenzione della contaminazione chimica

L'alluminio è altamente reattivo, tuttavia la grafite ad alta resistenza rimane relativamente stabile chimicamente alle temperature di sinterizzazione (ad esempio, da 460°C a 700°C). Lo stampo non aderisce gravemente alla matrice di alluminio, riducendo al minimo la contaminazione superficiale.

Autolubrificazione e sformatura

La grafite possiede proprietà autolubrificanti naturali. Questa caratteristica è vitale durante la fase post-sinterizzazione, poiché impedisce al composito metallico di aderire alle pareti dello stampo, facilitando l'estrazione (sformatura) del campione finito.

Comprendere i compromessi

Limiti meccanici e cedimento

Sebbene la grafite abbia un'eccellente resistenza ad alta temperatura, è fragile rispetto ai metalli. Se la pressione applicata supera il limite del materiale dello stampo (resistenza a trazione o compressione), può verificarsi un cedimento catastrofico o la rottura dello stampo, rovinando il campione.

Natura di consumo

Gli stampi in grafite sono tecnicamente beni di consumo. Dopo cicli ripetuti, si degradano a causa dell'ossidazione (se il vuoto viene compromesso), dell'usura meccanica dovuta all'applicazione della pressione o di lievi interazioni chimiche all'interfaccia. Richiedono ispezioni e sostituzioni regolari per mantenere l'accuratezza dimensionale.

Fare la scelta giusta per il tuo obiettivo

Se il tuo obiettivo principale è la massima densità:

- Dai priorità agli stampi con il più alto rating di resistenza meccanica possibile per massimizzare in sicurezza la pressione assiale (ad esempio, vicino a 70 MPa) applicata alla polvere.

Se il tuo obiettivo principale è l'omogeneità microstrutturale:

- Seleziona grafite ad alta purezza con specifiche di conducibilità termica verificate per garantire che il trasferimento di calore sia perfettamente uniforme, promuovendo una precipitazione di fase uniforme (come Al7Cu2Fe).

Se il tuo obiettivo principale è l'efficienza del processo:

- Assicurati che il design dello stampo tenga conto delle proprietà autolubrificanti della grafite per accelerare il ciclo di estrazione e ridurre la pulizia post-lavorazione.

Lo stampo in grafite non è solo un contenitore; è un componente termomeccanico attivo che determina la qualità finale del tuo composito.

Tabella riassuntiva:

| Funzione | Meccanismo chiave | Beneficio per il composito |

|---|---|---|

| Contenimento | Confinamento geometrico | Garantisce l'accuratezza dimensionale (ad es. diametro 30 mm) |

| Trasmissione della pressione | Resistenza meccanica ad alta temperatura | Elimina i vuoti per la massima densità del materiale |

| Gestione termica | Superiore conducibilità termica | Il riscaldamento uniforme previene deformazioni e crepe |

| Legame interfacciale | Accoppiamento stabile pressione/calore | Promuove un forte legame di fase (ad es. Al7Cu2Fe) |

| Sformatura | Proprietà autolubrificanti | Previene l'adesione e facilita l'estrazione del campione |

Massimizza la densità del tuo materiale con KINTEK Precision

Stai riscontrando problemi di inconsistenza strutturale o cedimento dello stampo nel tuo processo di sinterizzazione? KINTEK fornisce soluzioni leader del settore su misura per la ricerca e la produzione ad alte prestazioni.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni ad alta temperatura da laboratorio specializzati, tutti completamente personalizzabili per soddisfare i tuoi requisiti unici di compositi. Sia che tu debba ottimizzare la pressione assiale o garantire un'omogeneità microstrutturale perfetta, le nostre attrezzature offrono il controllo di cui hai bisogno.

Contattaci oggi stesso per trovare la soluzione di forno perfetta per i tuoi compositi a matrice di alluminio!

Richiedi un preventivo e una consulenza esperta

Guida Visiva

Riferimenti

- Juan Wang, Zhong Yang. Microstructure and Properties of Al-Cu-Fe-Ce Quasicrystalline-Reinforced 6061 Aluminum Matrix Composites after Aging. DOI: 10.3390/coatings14030372

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è il principio fondamentale del funzionamento di una pressa a vuoto? Sfruttare la pressione atmosferica per un serraggio uniforme

- Qual è la funzione principale di un forno di sinterizzazione a pressa calda sottovuoto nel consolidamento dei compositi Cu/rGO? Raggiungere una densità quasi teorica e prestazioni superiori

- Quale ruolo fondamentale svolge un forno a pressa calda sottovuoto nella produzione di compositi Fe-Cu-Ni-Sn-VN? Padronanza della produzione di compositi nanostrutturati

- Come funziona la sinterizzazione attivata per i materiali ceramici? Temperature più basse, densificazione più rapida

- Quali sono i principali vantaggi dei forni di sinterizzazione a pressa a caldo sottovuoto? Ottieni Densità e Purezza Superiori nei Materiali

- Quali settori beneficiano dell'uso dei forni a pressa a caldo sottovuoto? Sblocca materiali ad alte prestazioni per il tuo settore

- Quali sono i vantaggi dell'utilizzo di un forno VHP rispetto al CVD per lo ZnS? Aumenta la resistenza e l'efficienza con la pressatura a caldo sottovuoto

- Perché gli stampi in grafite sono necessari durante il processo di sinterizzazione a pressatura a caldo di Fe-Cu-Ni-Sn-VN? Strumenti essenziali per la sinterizzazione