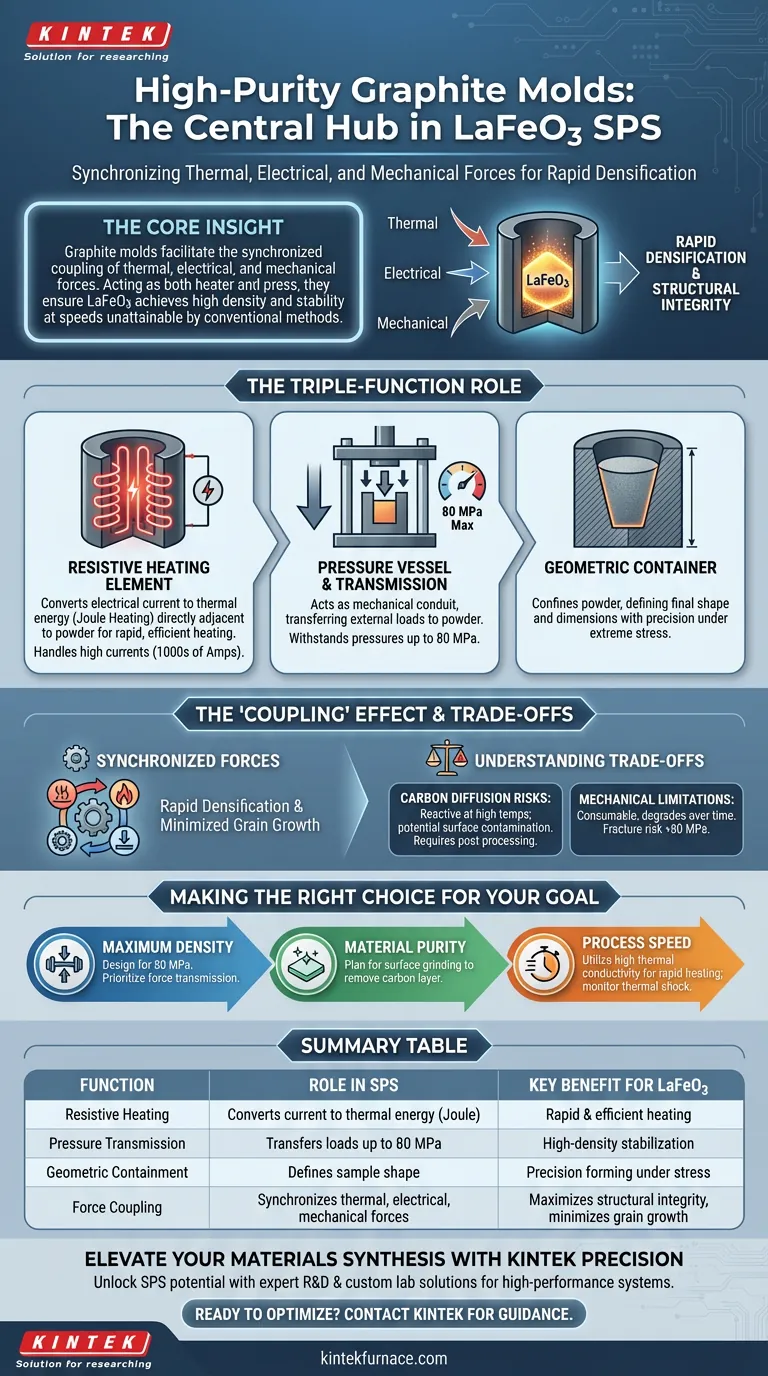

Gli stampi di grafite ad alta purezza fungono da fulcro operativo centrale durante la Sinterizzazione a Plasma a Scintilla (SPS) di LaFeO3, svolgendo tre funzioni simultanee critiche per il successo del processo. Funzionano come contenitore geometrico per definire la forma del campione, elemento riscaldante resistivo che converte la corrente elettrica in energia termica e vaso a pressione in grado di trasmettere una significativa forza meccanica. Questo ruolo multifunzionale consente la rapida densificazione ad alta pressione necessaria per stabilizzare le ceramiche di LaFeO3.

L'intuizione chiave Gli stampi di grafite non si limitano a contenere il materiale; facilitano l'accoppiamento sincronizzato di forze termiche, elettriche e meccaniche. Agendo sia come riscaldatore che come pressa, lo stampo garantisce che la polvere di LaFeO3 raggiunga un'elevata densità e stabilità strutturale a velocità non raggiungibili con i metodi di sinterizzazione convenzionali.

Il ruolo triplice della grafite

Agire come riscaldatore resistivo

Nella sinterizzazione standard, la fonte di calore è esterna. Nell'SPS, lo stampo di grafite stesso è l'elemento riscaldante.

Poiché la grafite è elettricamente conduttiva, consente il passaggio di alte correnti (spesso migliaia di ampere) attraverso l'assemblaggio dello stampo.

La resistenza elettrica naturale del materiale converte questa corrente in calore tramite l'effetto Joule. Ciò consente di generare energia termica immediatamente adiacente alla polvere di LaFeO3, garantendo un riscaldamento rapido ed efficiente.

Trasmissione della pressione meccanica

LaFeO3 richiede una pressione significativa per raggiungere un'elevata densità. Lo stampo di grafite funge da mezzo di trasmissione per questa forza.

Serve come condotto meccanico, trasferendo i carichi esterni dai pistoni della macchina direttamente alle particelle di polvere.

Secondo i dati tecnici, questi stampi resistono e trasmettono efficacemente pressioni meccaniche fino a 80 MPa durante il processo di sinterizzazione di LaFeO3 senza cedimenti strutturali.

Definizione della geometria e del contenimento

A livello fondamentale, lo stampo agisce come utensile di formatura.

Contiene la polvere sciolta di LaFeO3, definendo la forma fisica finale e le dimensioni del campione ceramico.

Questo contenimento deve essere sufficientemente robusto da prevenire la fuoriuscita di polvere, mantenendo al contempo la precisione dimensionale sotto estremo stress termico e meccanico.

Comprensione dei compromessi

Rischi di diffusione del carbonio

Sebbene la grafite sia un eccellente conduttore, è chimicamente reattiva ad alte temperature.

Esiste il rischio che atomi di carbonio si diffondano dallo stampo sulla superficie del materiale in sinterizzazione.

Per applicazioni sensibili, lo strato superficiale del campione sinterizzato potrebbe dover essere rimosso per garantire che le proprietà meccaniche del LaFeO3 non siano compromesse dalla contaminazione da carbonio.

Limitazioni meccaniche

La grafite è forte, ma non indistruttibile.

Sebbene possa gestire pressioni fino a 80 MPa in questo contesto, superare questi limiti può portare alla frattura dello stampo.

Inoltre, gli stampi di grafite si degradano efficacemente nel tempo a causa dei cicli termici e dell'usura meccanica, agendo come un consumabile piuttosto che come un elemento permanente.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia degli stampi di grafite nel tuo processo SPS, considera i tuoi vincoli specifici:

- Se il tuo obiettivo principale è la Massima Densità: Assicurati che il design del tuo stampo sia classificato per resistere al limite di pressione superiore (80 MPa) per massimizzare la forza meccanica applicata alla polvere di LaFeO3.

- Se il tuo obiettivo principale è la Purezza del Materiale: Pianifica le fasi di post-elaborazione per rettificare la potenziale contaminazione da carbonio sugli strati superficiali della ceramica sinterizzata.

- Se il tuo obiettivo principale è la Velocità del Processo: Utilizza l'elevata conducibilità termica della grafite per aumentare le velocità di riscaldamento, ma monitora lo stampo per lo shock termico al fine di prevenire screpolature premature.

Lo stampo di grafite non è un accessorio passivo; è lo strumento attivo che consente la sintesi rapida e di alta qualità di ceramiche avanzate.

Tabella riassuntiva:

| Funzione | Ruolo nel processo SPS | Beneficio chiave per LaFeO3 |

|---|---|---|

| Riscaldamento resistivo | Converte la corrente elettrica in energia termica (riscaldamento Joule) | Riscaldamento rapido ed efficiente adiacente alla polvere |

| Trasmissione della pressione | Trasferisce carichi meccanici fino a 80 MPa | Stabilizzazione ad alta densità della struttura ceramica |

| Contenimento geometrico | Definisce la forma e le dimensioni finali del campione | Formatura di precisione sotto estremo stress termico |

| Accoppiamento delle forze | Sincronizza le forze termiche, elettriche e meccaniche | Massimizza l'integrità strutturale riducendo al minimo la crescita dei grani |

Eleva la tua sintesi di materiali con KINTEK Precision

Sblocca il pieno potenziale delle tue applicazioni di Sinterizzazione a Plasma a Scintilla (SPS). Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi ad alte prestazioni di grafite, muffola, tubo, rotativi, sottovuoto e CVD. Le nostre soluzioni di laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le rigorose esigenze della densificazione di LaFeO3 e della ricerca su ceramiche avanzate.

Pronto a ottimizzare i tuoi risultati di sinterizzazione?

Contatta KINTEK oggi stesso per una consulenza esperta e soluzioni di laboratorio personalizzate.

Guida Visiva

Riferimenti

- Pavel Ctibor, Libor Straka. Characterization of LaFeO3 Dielectric Ceramics Produced by Spark Plasma Sintering. DOI: 10.3390/ma17020287

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione al plasma di scintilla SPS

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è una pressa a caldo sottovuoto? Ottieni la massima purezza e densità dei materiali

- Qual è il ruolo degli inserti sacrificali nel processo di sinterizzazione al plasma a scintilla (SPS)? Progetta geometrie complesse

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Perché un forno a pressa calda sottovuoto è preferito rispetto a un forno convenzionale di sinterizzazione ad alta temperatura per la preparazione di compositi ZrC-SiC? Raggiungere densità e purezza superiori

- Cos'è un forno a pressa a caldo sottovuoto e quali sono i suoi usi principali? Sblocca l'elaborazione di materiali ad alte prestazioni

- Quali vantaggi tecnici offre la sinterizzazione a plasma di scintilla (SPS) rispetto alla sinterizzazione tradizionale? Ottenere una rapida densificazione

- Perché il controllo preciso della temperatura è fondamentale per i target IZO? Gestire la volatilità dell'ossido di indio

- Quali tipi di elementi riscaldanti vengono utilizzati nei forni a pressa calda sotto vuoto? Ottimizza per prestazioni ad alta temperatura