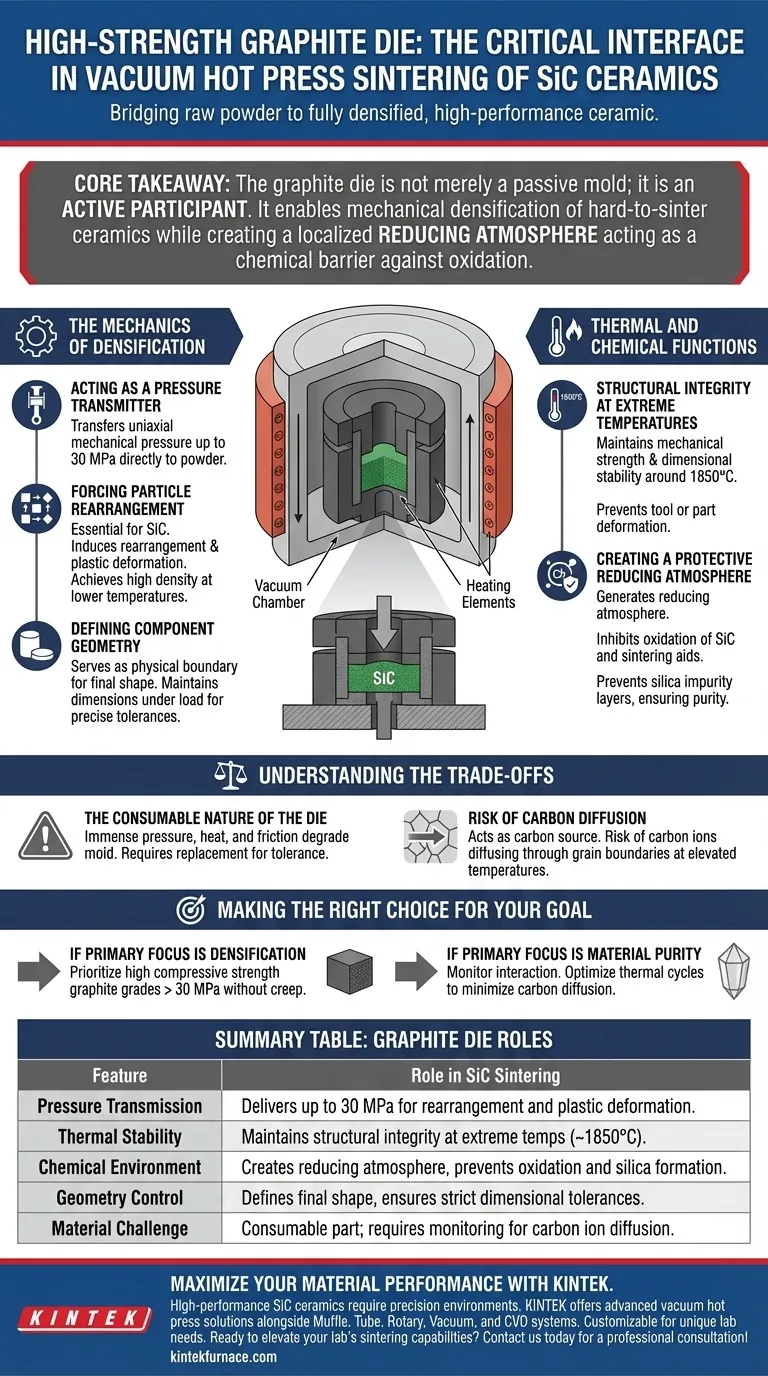

Uno stampo in grafite ad alta resistenza funge da interfaccia strutturale e chimica critica durante la sinterizzazione di carburo di silicio (SiC) mediante pressatura a caldo sottovuoto. Funziona simultaneamente come contenitore resistente al calore, in grado di sopportare temperature estreme (circa 1850°C), e come trasmettitore meccanico che eroga alte pressioni (fino a 30 MPa) per densificare la polvere ceramica.

Concetto chiave: Lo stampo in grafite non è un semplice stampo passivo; è un partecipante attivo nel processo di sinterizzazione. Consente la densificazione meccanica di ceramiche difficili da sinterizzare creando al contempo un'atmosfera riducente localizzata che agisce come barriera chimica contro l'ossidazione.

La meccanica della densificazione

Agire come trasmettitore di pressione

Nella pressatura a caldo sottovuoto, lo stampo in grafite funge da principale mezzo di trasmissione per il sistema idraulico. Deve trasferire efficacemente la pressione meccanica uniassiale, tipicamente fino a 30 MPa, direttamente alla polvere ceramica interna.

Forzare il riarrangiamento delle particelle

Questa pressione trasmessa è essenziale per la densificazione del SiC, notoriamente difficile da sinterizzare. La forza applicata dallo stampo induce riarrangiamento delle particelle e deformazione plastica all'interno della polvere.

Questo aiuto meccanico consente al materiale di raggiungere un'alta densità a temperature inferiori rispetto a quelle richieste per la sinterizzazione senza pressione.

Definire la geometria del componente

Lo stampo funge da confine fisico che definisce la forma finale del campione sinterizzato, come un cilindro o una piastra. Poiché lo stampo deve mantenere le sue dimensioni sotto carico, le sue proprietà di alta resistenza sono vitali per garantire che la ceramica finale soddisfi precise tolleranze geometriche.

Funzioni termiche e chimiche

Integrità strutturale a temperature estreme

La sinterizzazione del SiC richiede temperature nell'intorno di 1850°C. Stampi metallici standard si scioglierebbero o perderebbero integrità strutturale in questo ambiente.

La grafite ad alta resistenza mantiene la sua resistenza meccanica e stabilità dimensionale a queste temperature, prevenendo la deformazione dell'utensile o del pezzo durante il ciclo termico.

Creazione di un'atmosfera riducente protettiva

Forse il ruolo più trascurato dello stampo in grafite è il suo contributo chimico. Ad alte temperature, il materiale in grafite genera un'atmosfera riducente all'interno dell'assemblaggio dello stampo.

Questa atmosfera locale inibisce l'ossidazione sia della polvere di SiC che di eventuali leganti metallici. Impedendo la formazione di strati di impurità di silice sulle superfici delle particelle, lo stampo garantisce la purezza e le prestazioni della ceramica composita finale.

Comprendere i compromessi

La natura consumabile dello stampo

Nonostante la sua resistenza, lo stampo in grafite è fondamentalmente un componente consumabile. La combinazione di pressione immensa, calore estremo e attrito alla fine degrada lo stampo, richiedendo la sostituzione per mantenere la tolleranza del pezzo.

Rischio di diffusione del carbonio

Mentre la grafite fornisce un'atmosfera protettiva, agisce anche come fonte di carbonio. A temperature elevate, esiste il rischio che ioni di carbonio si diffondano attraverso i bordi dei grani nel materiale ceramico.

Se non controllata, questa diffusione può formare bande di impurità che alterano le proprietà del materiale. Il controllo del processo deve gestire la crescita dei grani per sopprimere questo effetto di diffusione.

Fare la scelta giusta per il tuo obiettivo

Quando si selezionano utensili in grafite per la sinterizzazione di SiC, allinea la tua scelta con i tuoi specifici obiettivi di processo:

- Se il tuo obiettivo principale è la densificazione: Dai priorità ai gradi di grafite con elevata resistenza alla compressione per resistere a pressioni superiori a 30 MPa senza scorrimento o frattura.

- Se il tuo obiettivo principale è la purezza del materiale: Monitora l'interazione tra lo stampo e la polvere e ottimizza i cicli termici per ridurre al minimo la diffusione di impurità di carbonio nella matrice ceramica.

Lo stampo in grafite è il fulcro della pressatura a caldo sottovuoto, colmando il divario tra polvere grezza e una ceramica ad alte prestazioni completamente densificata e priva di ossidazione.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sinterizzazione del SiC |

|---|---|

| Trasmissione della pressione | Eroga fino a 30 MPa per il riarrangiamento delle particelle e la deformazione plastica |

| Stabilità termica | Mantiene l'integrità strutturale a temperature estreme intorno ai 1850°C |

| Ambiente chimico | Crea un'atmosfera riducente localizzata per prevenire l'ossidazione e la formazione di silice |

| Controllo della geometria | Definisce la forma finale e garantisce rigorose tolleranze dimensionali per la ceramica |

| Sfida del materiale | Agisce come parte consumabile che richiede monitoraggio per la diffusione di ioni di carbonio |

Massimizza le prestazioni del tuo materiale con KINTEK

Le ceramiche SiC ad alte prestazioni richiedono ambienti ingegnerizzati con precisione. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di muffola, tubo, rotativi, sottovuoto e CVD di alta qualità, insieme a soluzioni avanzate di pressatura a caldo sottovuoto progettate per temperature estreme. Sia che tu abbia bisogno di una configurazione standard o di un sistema personalizzabile per le tue esigenze di laboratorio uniche, la nostra competenza garantisce il raggiungimento dei tuoi obiettivi di densificazione e purezza.

Pronto a migliorare le capacità di sinterizzazione del tuo laboratorio? Contattaci oggi per una consulenza professionale!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Come le apparecchiature per la pressatura a caldo sottovuoto o la sinterizzazione senza pressione facilitano la preparazione del GdEuZrO? Raggiungere un'alta densità

- Cos'è il processo di pressatura a caldo nella densificazione dei materiali? Ottenere una densità superiore per materiali avanzati

- In che modo temperatura, pressione e tempo di mantenimento influenzano la densità del prodotto pressato a caldo? Ottimizza il tuo processo per la massima efficienza

- Quali sono i vantaggi della pressatura a caldo? Raggiungere la massima densità e proprietà dei materiali superiori

- Quali sono i componenti chiave di una pressa a caldo sottovuoto? Controllo della Temperatura Master, della Pressione e dell'Atmosfera

- In che modo un sistema di controllo preciso della pressione assiste nella formazione del materiale durante il legame eutettico?

- Come influisce l'ambiente sottovuoto sulla pressatura a caldo di compositi AlMgTi? Sblocca legami e densità superiori

- A cosa serve una pressa a caldo? Dall'abbigliamento personalizzato ai componenti aerospaziali