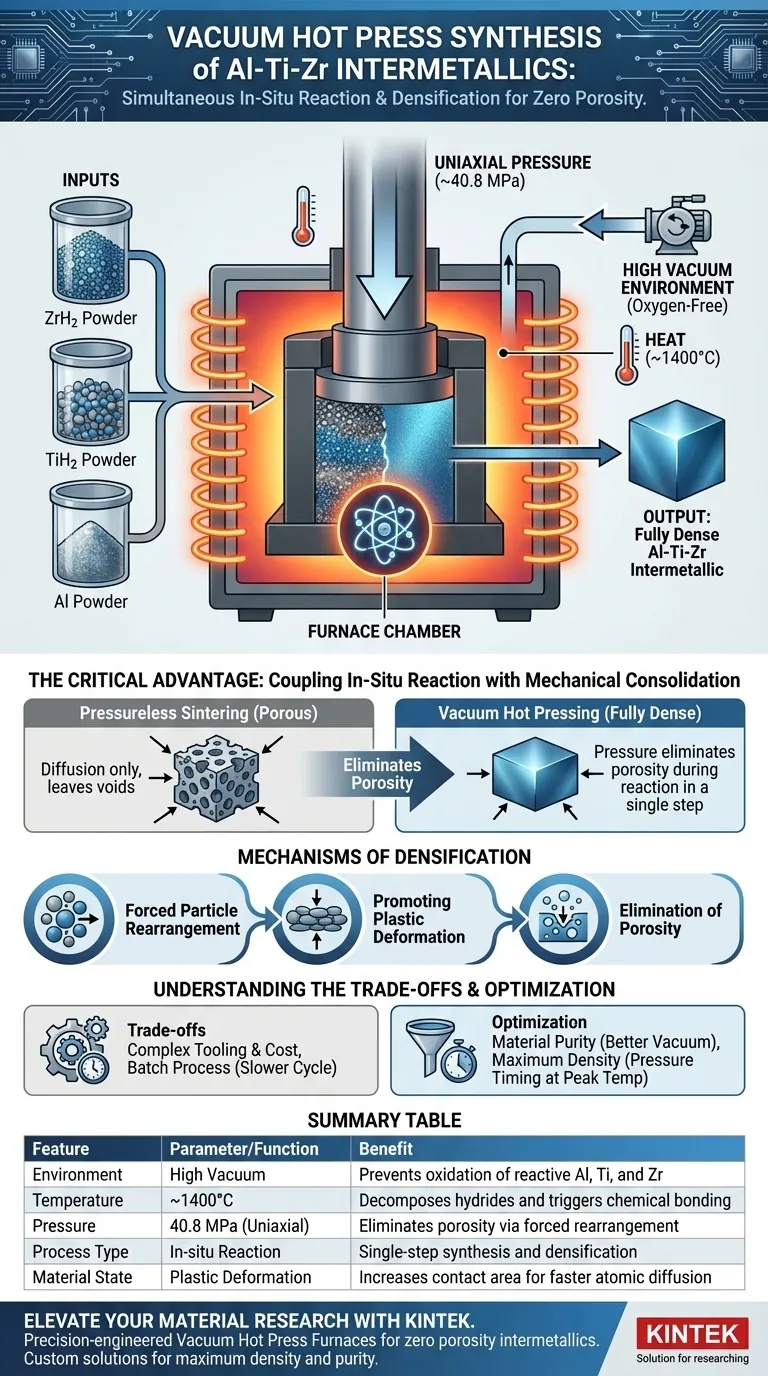

Una pressa a caldo sottovuoto facilita la sintesi di composti Al-Ti-Zr sottoponendo le polveri precursori a energia termica elevata simultanea e pressione meccanica uniassiale in un ambiente privo di ossigeno. Nello specifico, riscalda polveri di ZrH2, TiH2 e Al a circa 1400°C per innescare reazioni chimiche, applicando al contempo una pressione di circa 40,8 MPa per forzare meccanicamente la densificazione.

Il vantaggio critico di questa tecnologia è l'accoppiamento tra reazione in situ e consolidamento meccanico. Applicando pressione *durante* la fase di sintesi chimica, il forno elimina la porosità che si verifica naturalmente durante la reazione, producendo un materiale completamente denso in un unico passaggio.

Creazione di un ambiente di reazione controllato

La necessità della protezione sottovuoto

Alluminio, Titanio e Zirconio sono metalli altamente reattivi con una forte affinità per l'ossigeno.

L'atmosfera sottovuoto del forno è la prima linea di difesa. Rimuove l'ossigeno dalla camera, prevenendo efficacemente l'ossidazione delle polveri metalliche durante la rampa di riscaldamento.

Innesco di reazioni in situ

Il processo utilizza polveri di idruro (ZrH2 e TiH2) mescolate con alluminio anziché metalli elementari puri.

L'ambiente ad alta temperatura (che raggiunge i 1400°C) fornisce l'energia di attivazione necessaria per decomporre questi idruri. Questa decomposizione rilascia specie metalliche reattive che si legano immediatamente all'alluminio per sintetizzare il composto intermetallico ternario Al-Ti-Zr target.

Meccanismi di densificazione

Riorganizzazione forzata delle particelle

Nella sinterizzazione standard, la densificazione si basa sulla diffusione, che può essere lenta e lasciare vuoti.

La pressa a caldo sottovuoto introduce una significativa pressione meccanica (ad es. 40,8 MPa). Questa forza fisica spinge meccanicamente le particelle di polvere l'una oltre l'altra, riempiendo i grandi spazi interstiziali prima ancora che inizi la diffusione.

Promozione della deformazione plastica

Man mano che la temperatura aumenta, la resistenza allo snervamento del materiale diminuisce.

La pressione uniassiale applicata fa sì che le particelle subiscano deformazione plastica in questi punti di contatto. Questa deformazione appiattisce le particelle l'una contro l'altra, aumentando significativamente l'area di contatto disponibile per la diffusione atomica.

Eliminazione della porosità

Le reazioni chimiche spesso comportano cambiamenti di volume che creano porosità interna.

Mantenendo un'alta pressione durante la fase di reazione, il forno collassa attivamente questi vuoti man mano che si formano. Ciò si traduce in un materiale sfuso con densità quasi teorica, molto superiore a quella che potrebbe ottenere la sinterizzazione senza pressione.

Comprensione dei compromessi

Complessità e costo dell'attrezzatura

Sebbene i risultati siano superiori, il processo richiede attrezzature complesse, tipicamente stampi in grafite, che devono resistere sia al calore estremo che all'alta pressione.

Ciò aumenta i costi operativi e limita la complessità geometrica delle parti che è possibile produrre rispetto alla sinterizzazione o alla fusione standard.

Limitazioni del tempo ciclo

La pressatura a caldo è intrinsecamente un processo a batch.

Poiché la sintesi e la densificazione avvengono simultaneamente sotto pressione, il sistema deve subire cicli completi di riscaldamento e raffreddamento per ogni carico. Ciò generalmente si traduce in una minore produttività rispetto ai forni di sinterizzazione continui.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di una pressa a caldo sottovuoto per composti Al-Ti-Zr, allinea i parametri del tuo processo con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è la purezza del materiale: Assicurati che il tuo sistema sottovuoto sia in grado di mantenere livelli di alto vuoto durante la fase di decomposizione dell'idruro per prevenire effetti di getter.

- Se il tuo obiettivo principale è la massima densità: Dai priorità alla tempistica dell'applicazione della pressione (40,8 MPa) in modo che coincida esattamente con la temperatura di picco della reazione (1400°C) per collassare i pori quando il materiale è più malleabile.

In definitiva, la pressa a caldo sottovuoto è lo strumento definitivo quando l'integrità e la densità del materiale non possono essere compromesse dalla porosità residua.

Tabella riassuntiva:

| Caratteristica | Parametro/Funzione | Beneficio nella Sintesi |

|---|---|---|

| Ambiente | Alto Vuoto | Previene l'ossidazione di Al, Ti e Zr reattivi |

| Temperatura | ~1400°C | Decompone gli idruri e innesca il legame chimico |

| Pressione | 40,8 MPa (Uniassiale) | Elimina la porosità tramite riorganizzazione forzata delle particelle |

| Tipo di Processo | Reazione In situ | Sintesi e densificazione in un unico passaggio |

| Stato del Materiale | Deformazione Plastica | Aumenta l'area di contatto per una più rapida diffusione atomica |

Migliora la tua ricerca sui materiali con KINTEK

Stai cercando di sintetizzare intermetallici avanzati a porosità zero? Le presse a caldo sottovuoto di precisione KINTEK offrono il massimo controllo sui parametri termici e meccanici necessari per composti ternari complessi come Al-Ti-Zr.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue specifiche esigenze di laboratorio o industriali. I nostri sistemi garantiscono che i tuoi materiali raggiungano la massima densità e purezza ogni volta.

Pronto a ottimizzare il tuo processo di sintesi? Contatta oggi i nostri esperti tecnici per discutere una soluzione personalizzata ad alta temperatura per le tue esigenze uniche!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come si confronta la pressatura isostatica a caldo sottovuoto con la brasatura e la sinterizzazione sottovuoto? Scegli il processo giusto per i tuoi materiali

- Quali sono i vantaggi tecnici dell'utilizzo della sinterizzazione a corrente pulsata (PCS) per Ag2S1-xTex? Ottimizza la tua microstruttura

- Quali settori beneficiano dell'uso dei forni a pressa a caldo sottovuoto? Sblocca materiali ad alte prestazioni per il tuo settore

- Quali sono i principali vantaggi dei forni di sinterizzazione a pressa a caldo sottovuoto? Ottieni Densità e Purezza Superiori nei Materiali

- Qual è il ruolo dei forni a pressa a caldo nella metallurgia delle polveri? Ottenere componenti ad alta densità in modo efficiente

- Quali sono gli svantaggi della pressatura a caldo rispetto alla compattazione a freddo e alla sinterizzazione? Costi più elevati e tassi di produzione inferiori

- Qual è la funzione principale dell'ambiente sottovuoto in un forno a pressa a caldo sottovuoto durante la lavorazione delle leghe di titanio? Previene l'infragilimento per una duttilità superiore

- Che cos'è la sinterizzazione a pressa calda e come viene utilizzata con polveri metalliche e ceramiche? Ottieni Densità e Prestazioni Superiori