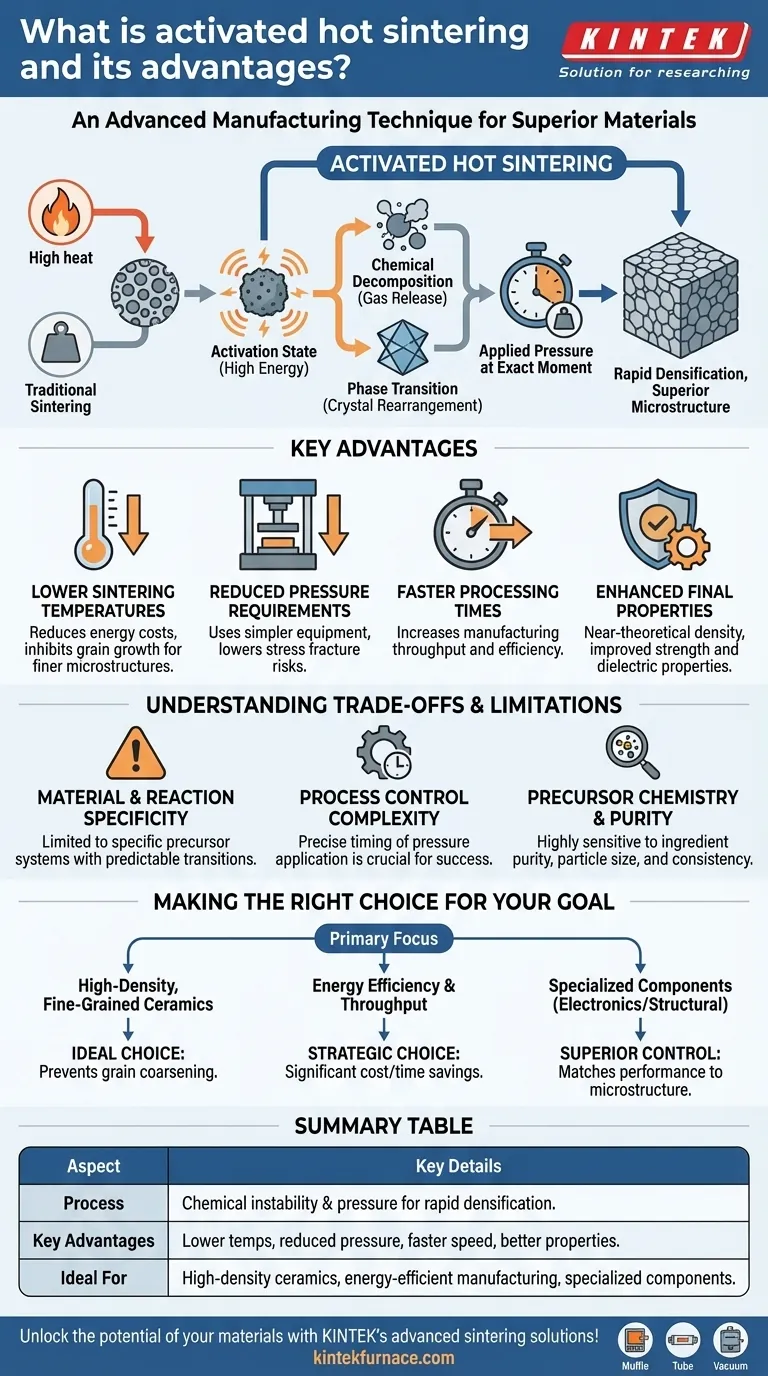

La sinterizzazione a caldo attivata (AHS) è una tecnica avanzata di lavorazione della ceramica che combina la pressione meccanica con l'attivazione termica per ottenere materiali ad alta densità a temperature più basse e in tempi più brevi rispetto alla sinterizzazione tradizionale.Sfruttando le energie di decomposizione o di transizione di fase dei reagenti, l'AHS riduce il consumo di energia e migliora il controllo microstrutturale, rendendola preziosa per ceramiche elettroniche, componenti strutturali e compositi speciali.L'integrazione con macchine per la stampa a caldo sottovuoto sistemi di stampa a vuoto migliora l'efficienza del processo e le prestazioni dei materiali.

Punti chiave spiegati:

1. Meccanismo centrale della sinterizzazione a caldo attivata

- Utilizzo dell'energia:L'AHS sfrutta gli stati ad alta energia durante le reazioni chimiche (ad esempio, la decomposizione degli idrossidi o le transizioni in fase solida) per accelerare la densificazione.Ad esempio, le ceramiche di titanato di bario sinterizzano attraverso la decomposizione di Ba(OH)₂ a temperature ridotte.

- Attivazione a livello atomico:Gli additivi (ad esempio, fasi liquide transitorie o promotori della vetrificazione) indeboliscono i legami atomici, aumentando la velocità di diffusione.Ciò consente la densificazione a ~100-200°C al di sotto delle soglie di sinterizzazione tradizionali.

2. Vantaggi rispetto alla sinterizzazione convenzionale

- Requisiti di temperatura/pressione inferiori:Raggiunge il 95-99% di densità teorica con un input energetico ridotto, riducendo al minimo la crescita dei grani per ottenere microstrutture più fini.

- Efficienza del processo:I cicli tipici si completano in ore anziché in giorni, come si vede nella produzione di allumina densa tramite l'attivazione della transizione di fase γ→α.

- Versatilità del materiale:Adatto per ossidi (Al₂O₃), nitruri (Si₃N₄) e ceramiche elettroniche (PZT), con proprietà personalizzate come una maggiore rigidità dielettrica.

3. Sinergia con i sistemi di pressatura a caldo sottovuoto

- Maggiore controllo dell'atmosfera:Gli ambienti sottovuoto impediscono l'ossidazione e l'intrappolamento di gas, fondamentali per i materiali reattivi come il carburo di silicio.

-

Integrazione degli utensili di precisione:I sistemi moderni sono caratterizzati da:

- Profilazione automatica di pressione/temperatura (ad esempio, stabilità di 0,1°C/min).

- Riscaldamento multizona con elementi in grafite (stabili a 3000°C).

- Protocolli di sicurezza (allarmi di sovratemperatura, camere raffreddate ad acqua).

4. Vantaggi industriali e ambientali

- Risparmio energetico:L'isolamento sottovuoto e il layout di riscaldamento ottimizzato riducono il consumo energetico del 20-30% rispetto ai forni ad aria.

- Funzionamento ecologico:I sistemi a ciclo chiuso eliminano le emissioni di effluenti, riducendo i costi di trattamento dei rifiuti secondo gli standard ISO 14001.

- Flussi di lavoro personalizzabili:I parametri regolabili (velocità di riscaldamento, tempi di sosta) supportano la prototipazione di R&S e la produzione ad alta produttività.

5. Applicazioni emergenti

- Componenti elettronici:L'AHS a bassa temperatura consente di realizzare condensatori multistrato con porosità <1%.

- Bioceramica:Gli scaffold di idrossiapatite sinterizzati tramite AHS mostrano una migliore tenacità alla frattura per gli impianti.

- Produzione additiva:La densificazione post-stampa della ceramica stampata in 3D tramite AHS migliora la resistenza dei pezzi.

Integrando i principi della sinterizzazione attivata con attrezzature avanzate come le presse a caldo sottovuoto, i produttori ottengono un controllo senza precedenti sulle proprietà del materiale, rispettando al contempo gli obiettivi di sostenibilità: una rivoluzione silenziosa nella produzione di ceramiche di precisione.

Tabella riassuntiva:

| Caratteristiche | Sinterizzazione a caldo attivata (AHS) | Sinterizzazione convenzionale |

|---|---|---|

| Temperatura di sinterizzazione | 100-200°C inferiore | Più alto |

| Tempo di densificazione | Ore | Giorni |

| Efficienza energetica | 20-30% di risparmio | Consumi più elevati |

| Controllo della microstruttura | Grani più fini, <1% di porosità | Controllo limitato |

| Versatilità dei materiali | Ossidi, nitruri, ceramica PZT | Opzioni limitate |

Potenziate la vostra lavorazione della ceramica con le soluzioni di sinterizzazione avanzate di KINTEK! La nostra esperienza nei sistemi di forni ad alta temperatura, comprese le presse a caldo sotto vuoto e le configurazioni di sinterizzazione personalizzate, garantisce precisione, efficienza e sostenibilità per il vostro laboratorio o la vostra linea di produzione.Sia che stiate sviluppando ceramiche elettroniche, bioceramiche o componenti per la produzione additiva, le nostre soluzioni orientate alla ricerca e allo sviluppo sono personalizzate per le vostre esigenze. Contattateci oggi stesso per discutere di come possiamo ottimizzare il vostro processo di sinterizzazione!

Prodotti che potreste cercare:

Finestre di osservazione ad alto vuoto per il monitoraggio dei processi

Passaggi per il vuoto di precisione per ambienti controllati

Sistemi MPCVD avanzati per la sintesi del diamante

Valvole da vuoto affidabili per l'integrità del sistema

Elementi riscaldanti ad alte prestazioni per forni elettrici

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali