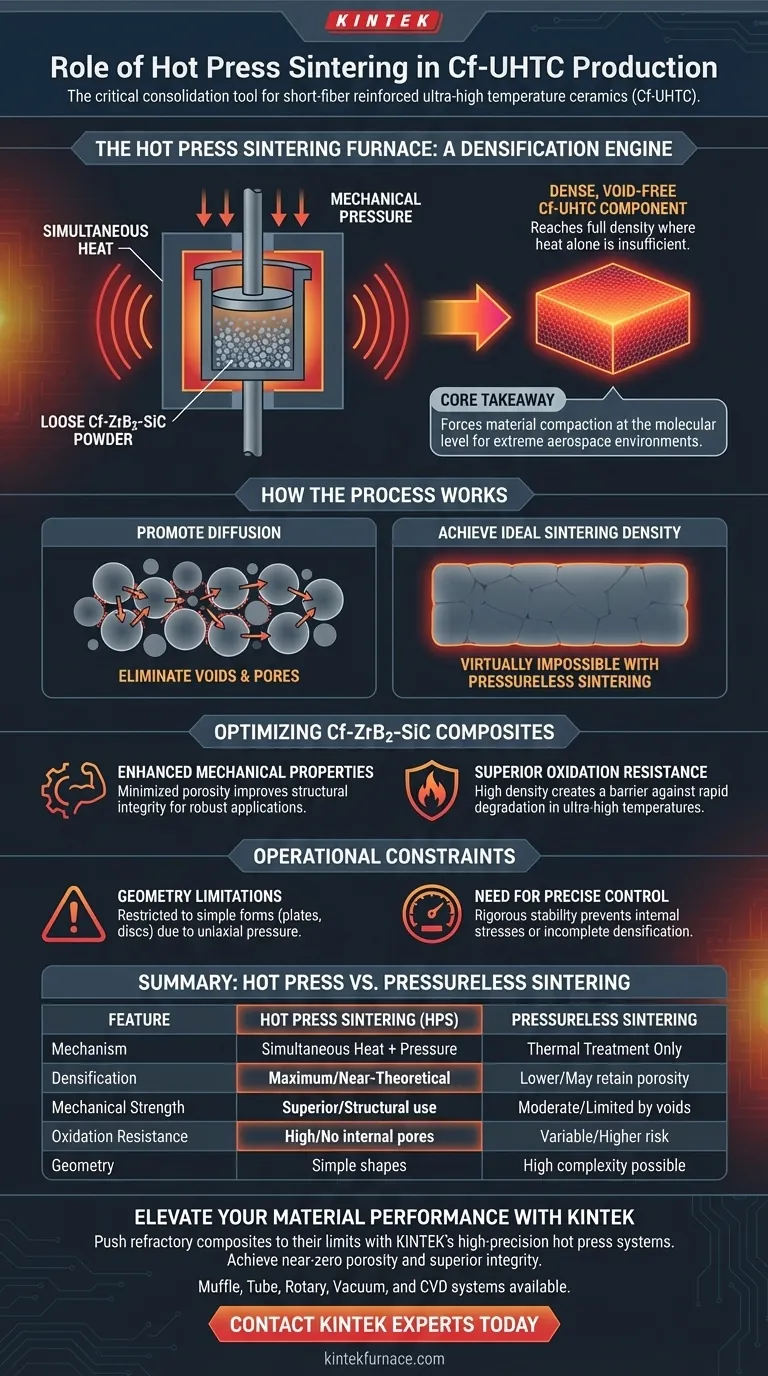

Il forno di sinterizzazione a pressa calda funge da strumento critico di consolidamento nella produzione di ceramiche ultra-refrattarie rinforzate con fibre corte (Cf-UHTC), in particolare compositi Cf-ZrB2-SiC. Funziona creando un ambiente strettamente controllato che applica calore elevato e pressione meccanica simultanei alle polveri ceramiche, spingendo il materiale a raggiungere la piena densità, dove il solo calore sarebbe insufficiente.

Concetto chiave Mentre i forni standard applicano solo calore, un forno di sinterizzazione a pressa calda utilizza la pressione fisica per forzare la compattazione del materiale a livello molecolare. Questo processo a doppia azione è essenziale per trasformare le polveri sciolte di Cf-ZrB2-SiC in componenti densi e resistenti all'ossidazione in grado di sopravvivere ad ambienti aerospaziali estremi.

Come funziona il processo

La produzione di ceramiche ad alte prestazioni richiede più di un semplice trattamento termico. Il forno a pressa calda affronta le specifiche sfide fisiche della sinterizzazione di compositi complessi.

Calore e pressione simultanei

La caratteristica distintiva di questa attrezzatura è la sua capacità di applicare contemporaneamente calore e pressione.

Mentre l'alta temperatura ammorbidisce il materiale, la pressione meccanica forza le particelle a unirsi.

Promozione della diffusione e della densificazione

Affinché le distinte particelle di polvere ceramica diventino una massa solida, gli atomi devono muoversi attraverso i confini delle particelle.

Il forno promuove questa diffusione, eliminando efficacemente vuoti e pori tra le particelle. Ciò garantisce che il materiale raggiunga una densità di sinterizzazione ideale, che è virtualmente impossibile da ottenere con la sinterizzazione senza pressione per questi materiali specifici.

Ottimizzazione dei compositi Cf-ZrB2-SiC

Il riferimento primario evidenzia l'applicazione specifica di questo forno per i materiali Cf-ZrB2-SiC (carburo di zirconio-carburo di silicio rinforzato con fibre di carbonio).

Miglioramento delle proprietà meccaniche

Minimizzando la porosità attraverso la pressione, il forno migliora significativamente l'integrità strutturale del composito.

Il materiale risultante presenta proprietà meccaniche superiori, rendendolo abbastanza robusto per applicazioni strutturali piuttosto che solo per isolamento termico.

Garanzia di resistenza all'ossidazione

In ambienti a temperatura ultra-elevata, qualsiasi porosità interna può portare a una rapida degradazione del materiale.

L'elevata densità ottenuta tramite pressatura a caldo crea una barriera che conferisce al composito una resistenza all'ossidazione superiore. Questo è un prerequisito per i materiali destinati a veicoli di rientro o a voli ipersonici.

Comprensione dei vincoli operativi

Sebbene il forno a pressa calda sia vitale per le prestazioni, introduce specifici fattori operativi che devono essere gestiti.

Limitazioni geometriche

A differenza della sinterizzazione senza pressione o dei forni a muffola, che possono processare forme complesse, la pressatura a caldo limita tipicamente la geometria del componente a forme più semplici (lastre o dischi) a causa dell'applicazione di pressione uniassiale.

La necessità di un controllo preciso

Il vantaggio principale di questo forno è l'"ambiente controllato".

Deviazioni nelle curve di pressione o temperatura possono portare a stress interni o a una densificazione incompleta. L'attrezzatura deve mantenere una rigorosa stabilità per garantire che la densità "ideale" menzionata nelle specifiche tecniche venga effettivamente raggiunta.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questa specifica tecnologia di sinterizzazione è in linea con i tuoi requisiti di produzione, considera le seguenti priorità tecniche:

- Se il tuo obiettivo principale è la Massima Densità e Resistenza: Devi utilizzare un forno di sinterizzazione a pressa calda, poiché la pressione simultanea è necessaria per eliminare i vuoti nelle ceramiche refrattarie come ZrB2-SiC.

- Se il tuo obiettivo principale è la Geometria Complessa: Potrebbe essere necessario esplorare tecniche di sinterizzazione senza pressione, accettando che probabilmente sacrificherai un po' di densità e resistenza meccanica rispetto alle parti pressate a caldo.

Il forno di sinterizzazione a pressa calda non è semplicemente un riscaldatore; è un motore di densificazione progettato per spingere i compositi refrattari ai loro limiti teorici di prestazione.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a pressa calda (HPS) | Sinterizzazione senza pressione |

|---|---|---|

| Meccanismo | Calore simultaneo + Pressione meccanica | Solo trattamento termico |

| Densificazione | Massima (Densità quasi teorica) | Inferiore (Può conservare porosità) |

| Resistenza meccanica | Superiore; ideale per uso strutturale | Moderata; spesso limitata da vuoti |

| Resistenza all'ossidazione | Elevata; a causa della mancanza di pori interni | Variabile; rischio maggiore di degradazione |

| Complessità geometrica | Forme semplici (lastre, dischi) | Possibile alta complessità |

Eleva le prestazioni dei tuoi materiali con KINTEK

Pronto a spingere i tuoi compositi refrattari ai loro limiti teorici? I sistemi di sinterizzazione a pressa calda ad alta precisione di KINTEK forniscono il rigoroso controllo di temperatura e pressione uniassiale necessario per ottenere una porosità quasi nulla e una superiore integrità meccanica nella produzione di Cf-UHTC.

Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una suite completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali. Non compromettere densità o durata: collabora con i leader nella tecnologia ad alta temperatura.

Contatta oggi stesso gli esperti KINTEK per discutere i tuoi requisiti di forno personalizzato.

Guida Visiva

Riferimenti

- Sirui Gong, Yukui Wang. Methodology for Surface Reconstruction and Prediction Based on the Electrical Discharge Machining Removal Mechanism of Cf-UHTC Materials. DOI: 10.3390/ma18020371

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Qual è il valore di processo fondamentale di un forno di sinterizzazione a pressatura a caldo sottovuoto? Padronanza della densità della lega di magnesio AZ31

- Quali sono i diversi metodi di pressurizzazione utilizzati nella pressatura a caldo sotto vuoto? Scegli tra Uniasiale e HIP per il tuo laboratorio

- Come influisce l'ambiente sottovuoto sulla pressatura a caldo di compositi AlMgTi? Sblocca legami e densità superiori

- Qual è il ruolo principale di un forno a pressa a caldo sottovuoto? Sintesi di compositi laminati Ti-Al3Ti spiegata

- Quali sono i vantaggi dell'utilizzo di apparecchiature per la sinterizzazione a pressa a caldo? Ottimizzare le prestazioni del composito SiC/Cu-Al2O3

- Come il controllo della precisione della temperatura di una pressa a caldo sottovuoto influisce sulle fibre di SiC/matrice TB8? Ottimizzare la qualità dell'interfaccia

- Cos'è un forno a pressa a caldo sottovuoto e quali sono i suoi usi principali? Sblocca l'elaborazione di materiali ad alte prestazioni