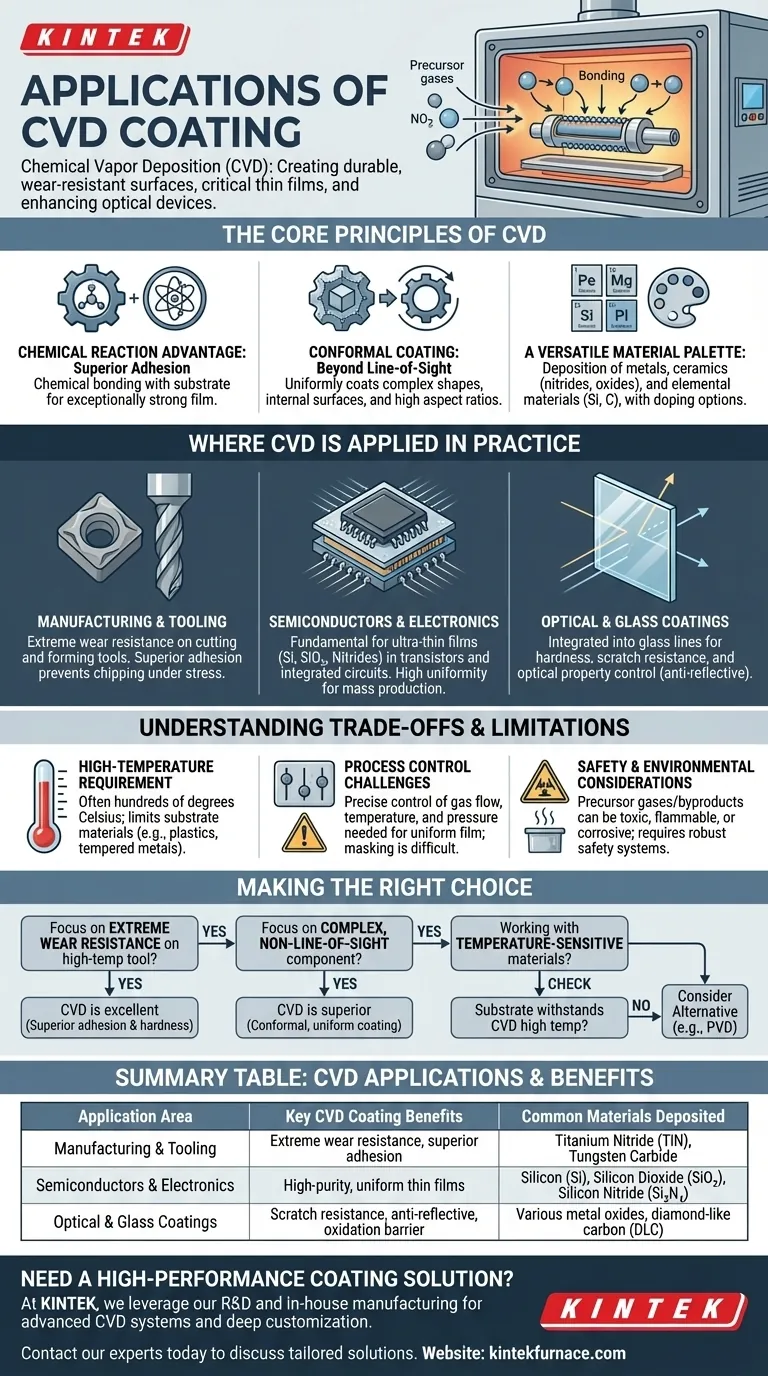

In sostanza, la Deposizione Chimica da Vapore (CVD) è un processo di rivestimento altamente versatile utilizzato in una vasta gamma di industrie. Le sue applicazioni principali sono la creazione di superfici estremamente durevoli e resistenti all'usura per utensili di produzione, la deposizione di film sottili critici nell'industria dei semiconduttori e il miglioramento delle proprietà dei dispositivi ottici e del vetro.

Il CVD è il metodo preferito quando è richiesto un rivestimento altamente aderente e uniforme su un componente, specialmente uno con una forma complessa. La sua caratteristica distintiva è una reazione chimica che lega il rivestimento alla superficie, creando una durabilità superiore, ma ciò richiede alte temperature che limitano i tipi di materiali che possono essere rivestiti.

I Principi Fondamentali del CVD

Per comprenderne le applicazioni, è necessario prima capire perché il CVD viene scelto rispetto ad altri metodi. Il suo esclusivo processo di reazione chimica in fase gassosa offre vantaggi distinti.

Il Vantaggio della Reazione Chimica: Adesione Superiore

Il CVD non è semplicemente la stratificazione di un materiale su una superficie. Il processo prevede l'introduzione di gas precursori in una camera ad alta temperatura, che poi reagiscono e si legano chimicamente al substrato.

Questo crea un film eccezionalmente forte e aderente che diventa parte del substrato stesso. Questo legame è spesso superiore all'adesione ottenuta con i metodi di deposizione fisica.

Rivestimento Conforme: Oltre la Linea di Vista

Poiché il rivestimento si forma da un gas, può fluire all'interno e intorno a caratteristiche intricate. Questo rende il CVD ideale per rivestire uniformemente forme complesse, superfici interne e componenti con elevati rapporti d'aspetto.

A differenza dei processi a linea di vista come il PVD, il CVD assicura che tutte le superfici siano rivestite in modo uniforme, un requisito critico per molti componenti avanzati.

Una Versatile Gamma di Materiali

Il CVD può essere utilizzato per depositare un'ampia varietà di materiali. Questo include metalli, ceramiche come nitruri e ossidi, e materiali elementari come silicio e carbonio.

Inoltre, questi materiali possono essere "dopati" durante il processo per funzionalizzare il rivestimento per specifici obiettivi di prestazione, come l'alterazione della conduttività elettrica nei semiconduttori.

Dove il CVD Viene Applicato nella Pratica

Le caratteristiche uniche del processo CVD lo rendono la soluzione ideale per diverse sfide industriali chiave.

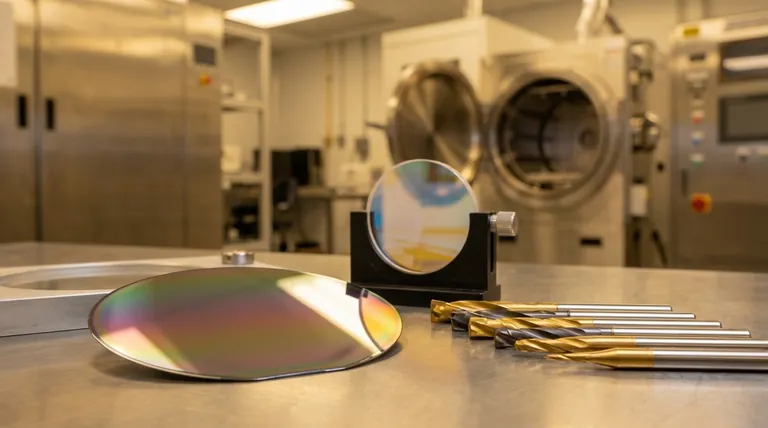

Produzione e Utensili

L'applicazione più comune del CVD è la creazione di rivestimenti resistenti all'usura su utensili per la formatura e il taglio dei metalli. Inserti di fresatura in carburo, utensili da tornio e altri componenti soggetti a usura beneficiano immensamente di un rivestimento duro come il nitruro di titanio.

L'adesione superiore del processo CVD assicura che il rivestimento non si scheggi o si sfaldi sotto l'estremo stress e calore delle operazioni di lavorazione.

Semiconduttori ed Elettronica

Il CVD è fondamentale per la moderna produzione elettronica. Viene utilizzato per depositare i film ultra-sottili di silicio, biossido di silicio e vari nitruri che costituiscono i blocchi costruttivi di transistor e circuiti integrati.

Il processo offre elevate velocità di deposizione per la produzione di massa e la capacità di creare strati altamente uniformi, essenziale per le prestazioni e l'affidabilità dei dispositivi microelettronici.

Rivestimenti Ottici e per Vetro

Nell'industria del vetro, il CVD è spesso integrato direttamente nella linea di produzione del vetro float. I gas vengono utilizzati per depositare strati sottili e durevoli che migliorano le proprietà del vetro.

Questi rivestimenti possono aumentare la durezza, migliorare la resistenza ai graffi e modificare le proprietà ottiche per controllare la riflessione o la trasmissione, il tutto prevenendo l'ossidazione.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, il CVD non è una soluzione universale. Le sue caratteristiche di processo creano limitazioni specifiche che devono essere considerate.

Il Requisito di Alta Temperatura

Il principale svantaggio del CVD è la sua dipendenza da temperature elevate (spesso diverse centinaia di gradi Celsius) per guidare la reazione chimica.

Questo calore elevato limita i tipi di materiali substrato che possono essere rivestiti. Molte plastiche, metalli temperati o altri materiali sensibili alla temperatura verrebbero danneggiati o deformati dal processo.

Sfide nel Controllo del Processo

Ottenere uno spessore del film perfettamente uniforme richiede un controllo preciso del flusso di gas, della temperatura e della pressione. Un controllo scadente può portare a variazioni o contaminazione da particelle all'interno del rivestimento.

Inoltre, mascherare aree specifiche di un componente per impedire che vengano rivestite è significativamente più difficile nel CVD che nei processi a linea di vista.

Considerazioni sulla Sicurezza e sull'Ambiente

I gas precursori e i sottoprodotti chimici generati durante il processo CVD sono spesso tossici, infiammabili o corrosivi.

Ciò richiede attrezzature sofisticate e costose per la manipolazione, nonché robusti sistemi di sicurezza e ambientali come trappole fredde o scrubber per neutralizzare i prodotti di scarto.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnologia di rivestimento corretta dipende interamente dal tuo materiale, dalla geometria del componente e dagli obiettivi di prestazione.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura su un utensile ad alta temperatura: Il CVD è una scelta eccellente grazie alla sua adesione superiore e alla capacità di depositare rivestimenti ceramici eccezionalmente duri.

- Se il tuo obiettivo principale è rivestire un componente complesso, non a linea di vista: La capacità del CVD di creare un rivestimento conforme e uniforme su geometrie intricate lo rende un'opzione superiore.

- Se stai lavorando con materiali sensibili alla temperatura come polimeri o alcune leghe: Devi verificare che il substrato possa sopportare le alte temperature di processo del CVD o considerare un'alternativa come la Deposizione Fisica da Vapore (PVD).

Comprendendo il suo esclusivo processo di legame chimico e le limitazioni intrinseche, puoi sfruttare il CVD per creare superfici eccezionalmente durevoli e funzionali per le applicazioni più esigenti.

Tabella Riassuntiva:

| Area di Applicazione | Principali Vantaggi del Rivestimento CVD | Materiali Comuni Depositati |

|---|---|---|

| Produzione e Utensili | Estrema resistenza all'usura, adesione superiore per utensili da taglio | Nitruro di Titanio (TiN), Carburo di Tungsteno |

| Semiconduttori ed Elettronica | Film sottili ad alta purezza e uniformi per la microelettronica | Silicio (Si), Biossido di Silicio (SiO₂), Nitruro di Silicio (Si₃N₄) |

| Rivestimenti Ottici e per Vetro | Resistenza ai graffi, proprietà anti-riflesso, barriera all'ossidazione | Vari ossidi metallici, carbonio simile al diamante (DLC) |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per un'applicazione esigente?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD all'avanguardia. La nostra linea di prodotti è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Sia che tu stia sviluppando semiconduttori di prossima generazione, creando utensili resistenti all'usura o migliorando componenti ottici, la nostra esperienza può aiutarti a ottenere risultati superiori. Contatta i nostri esperti oggi per discutere come possiamo personalizzare una soluzione per te.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico