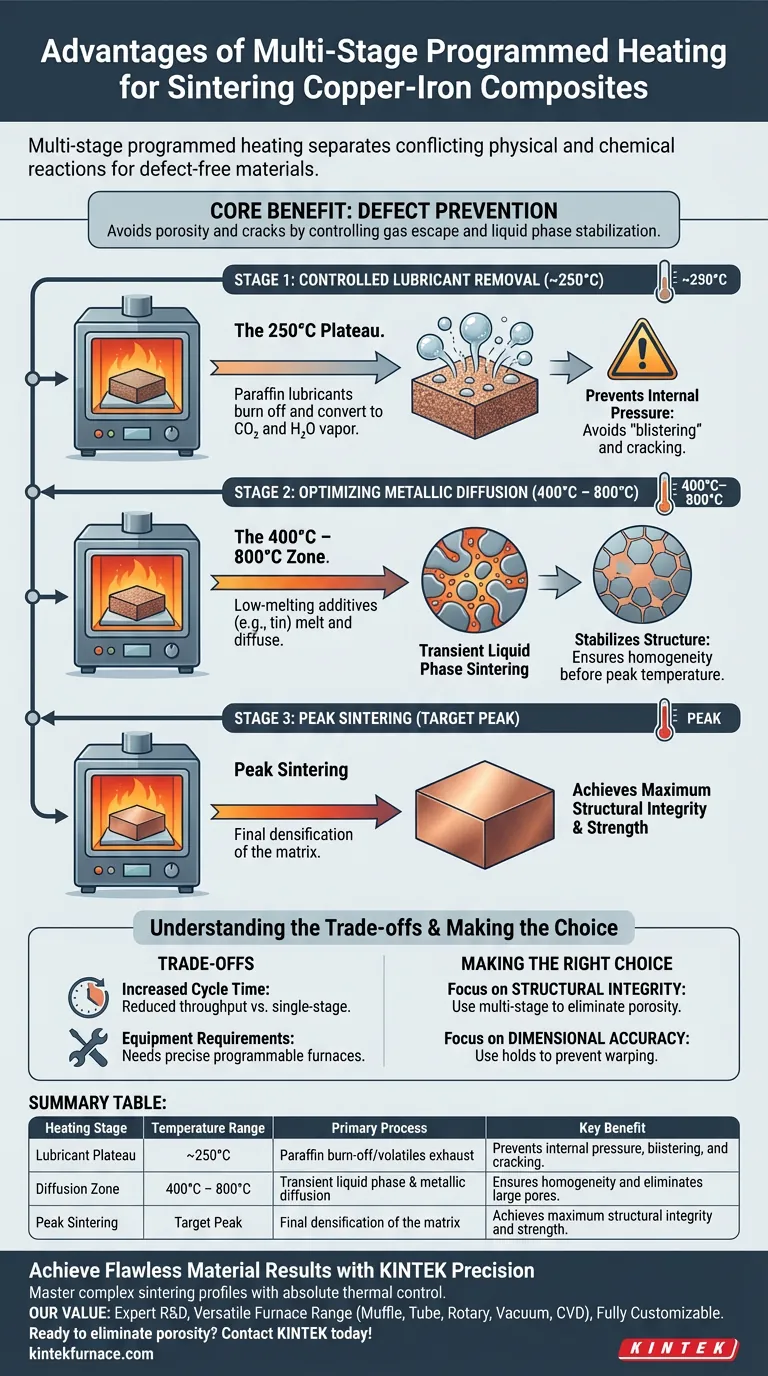

Il riscaldamento programmato multistadio offre il vantaggio critico di separare le reazioni fisiche e chimiche contrastanti durante il processo di sinterizzazione. Introducendo specifici periodi di mantenimento isotermico, si garantisce che i lubrificanti vengano completamente esauriti e che gli elementi a basso punto di fusione si diffondano correttamente prima che il materiale raggiunga la temperatura di sinterizzazione finale.

Il vantaggio principale di questo approccio è la prevenzione dei difetti. Consentendo la fuoriuscita dei gas volatili e la stabilizzazione delle fasi liquide a temperature più basse, si evitano la pressione interna e le incongruenze strutturali che causano porosità e crepe nel prodotto finale di rame-ferro.

Il Meccanismo di Prevenzione dei Difetti

Per comprendere il valore del riscaldamento multistadio, è necessario esaminare cosa accade all'interno del materiale in specifiche zone di temperatura.

Rimozione Controllata del Lubrificante

Il Plateau a 250°C Durante il processo di formatura, i lubrificanti paraffinici vengono spesso mescolati con la polvere metallica. Un mantenimento programmato a circa 250°C è essenziale per gestire questi additivi.

Esaurimento dei Volatili A questa temperatura specifica, la paraffina brucia e si converte in anidride carbonica e vapore acqueo.

Prevenzione della Pressione Interna Se la temperatura aumenta troppo rapidamente senza questa fase di mantenimento, questi gas rimangono intrappolati all'interno del metallo che si sta densificando. Questo gas intrappolato crea pressione interna, portando a "bolle" o crepe nella parte finale.

Ottimizzazione della Diffusione Metallica

La Zona 400°C – 800°C I compositi rame-ferro contengono spesso additivi a basso punto di fusione, come lo stagno. Una fase di mantenimento secondaria tra 400°C e 800°C mira a questi componenti specifici.

Facilitazione della Fusione e del Flusso Il mantenimento in questo intervallo consente ai metalli a basso punto di fusione di fondere e diffondersi attraverso la matrice. Questo è spesso indicato come sinterizzazione a fase liquida transitoria.

Stabilizzazione della Struttura Consentendo il completamento di questa diffusione prima che venga raggiunta la temperatura di picco, si garantisce che la struttura del materiale sia omogenea. Ciò impedisce la formazione di grandi pori che si verificano se la fase liquida si muove troppo rapidamente o caoticamente a temperature più elevate.

Comprensione dei Compromessi

Sebbene il riscaldamento multistadio produca proprietà del materiale superiori, introduce complessità operative che devono essere gestite.

Aumento del Tempo Ciclo

Implicazioni sulla Produttività L'aggiunta di fasi di mantenimento isotermico estende inevitabilmente il tempo totale di sinterizzazione. Ciò riduce il numero di lotti che è possibile elaborare in un dato turno rispetto a un profilo di riscaldamento diretto a stadio singolo.

Requisiti dell'Attrezzatura

Necessità di Precisione Non è possibile ottenere questo risultato con forni di base. Richiede attrezzature di riscaldamento programmabili in grado di mantenere velocità di riscaldamento precise e temperature specifiche con fluttuazioni minime.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di implementare il riscaldamento multistadio dipende dalla rigidità dei requisiti del materiale rispetto ai vincoli di produzione.

- Se la tua priorità principale è l'Integrità Strutturale: Implementa il ciclo multistadio per garantire la rimozione dei lubrificanti e l'eliminazione della porosità.

- Se la tua priorità principale è l'Accuratezza Dimensionale: Utilizza i mantenimenti programmati per prevenire la rapida espansione dei gas che porta a deformazioni o crepe.

Il successo nella sinterizzazione di compositi rame-ferro risiede nella pazienza; permettere al materiale di respirare a 250°C e stabilizzarsi a 400°C è la chiave per una finitura impeccabile.

Tabella Riassuntiva:

| Fase di Riscaldamento | Intervallo di Temperatura | Processo Principale | Beneficio Chiave |

|---|---|---|---|

| Plateau del Lubrificante | ~250°C | Combustione della paraffina/esaurimento dei volatili | Previene pressione interna, bolle e crepe. |

| Zona di Diffusione | 400°C – 800°C | Fase liquida transitoria e diffusione metallica | Garantisce l'omogeneità ed elimina i pori grandi. |

| Sinterizzazione di Picco | Picco Obiettivo | Densificazione finale della matrice | Raggiunge la massima integrità strutturale e resistenza. |

Ottieni Risultati Materiali Impeccabili con la Precisione KINTEK

Padroneggiare profili di sinterizzazione complessi come il riscaldamento multistadio richiede un controllo termico assoluto. KINTEK fornisce la tecnologia avanzata necessaria per garantire che ogni mantenimento isotermico venga eseguito con precisione di laboratorio.

Il Nostro Valore per le Tue Operazioni:

- R&S e Produzione Esperte: Supportati da anni di esperienza, i sistemi KINTEK sono costruiti per garantire coerenza e durata.

- Gamma Versatile di Forni: Offriamo una suite completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD su misura per applicazioni di laboratorio ad alta temperatura.

- Completamente Personalizzabili: Le nostre attrezzature sono progettate per essere adattate ai tuoi requisiti di materiale unici e ai cicli di riscaldamento specifici.

Pronto a eliminare la porosità e migliorare l'integrità strutturale dei tuoi compositi rame-ferro? Contatta KINTEK oggi stesso per scoprire come i nostri forni ad alta temperatura personalizzabili possono trasformare la qualità della tua produzione!

Guida Visiva

Riferimenti

- Studying the Effect of Different Lubricant Materials on the Tribological Properties & Hardness of Cu-Fe Composite Prepared By PM. DOI: 10.47485/2832-9384.1048

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come funziona un forno di sinterizzazione? Padroneggia il processo per proprietà dei materiali superiori

- Qual è lo scopo della zona calda in un forno a vuoto e quali materiali vengono comunemente utilizzati per la schermatura termica? Ottimizza i tuoi processi ad alta temperatura

- Qual è il ruolo del gas inerte in un forno a vuoto? Sbloccare il raffreddamento rapido e controllato per una metallurgia superiore

- Qual è la necessità di utilizzare un forno di essiccazione sotto vuoto per i precursori Ni/NiO@GF? Sblocca la precisione strutturale

- Quali benefici per la sicurezza offrono i forni a vuoto? Lavorazione ad alta temperatura intrinsecamente più sicura

- Cos'è la brasatura sottovuoto e quali materiali unisce principalmente? Scopri la saldatura ad alta purezza per giunti superiori

- Come viene controllata la temperatura in un forno a vuoto? Ottieni un trattamento termico preciso per i tuoi materiali

- Perché cuocere i fogli degli elettrodi in un forno sotto vuoto per le celle a bottone? Garantire prestazioni della batteria e purezza chimica