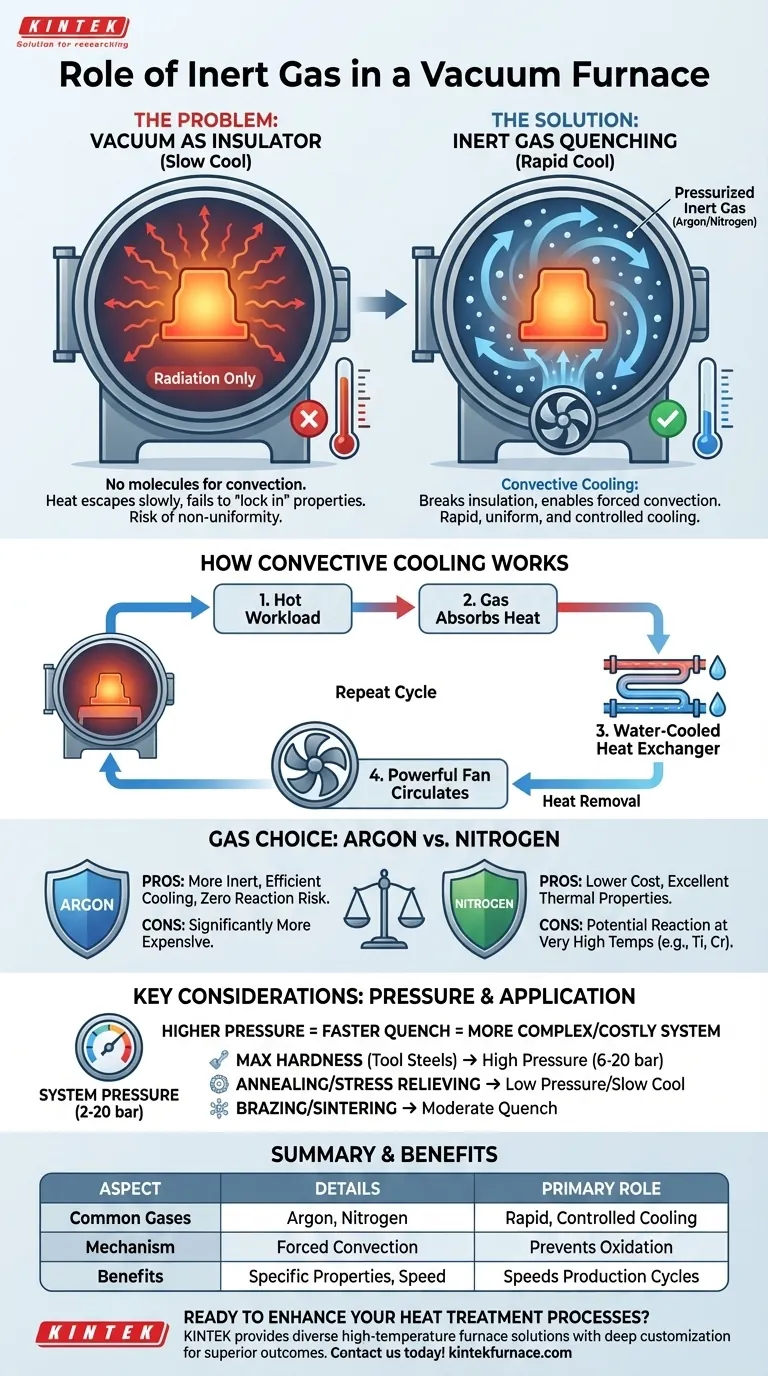

Essenzialmente, il ruolo primario di un gas inerte in un forno a vuoto è quello di fungere da mezzo per un raffreddamento rapido e controllato, un processo noto come tempra a gas. Dopo che un pezzo è stato riscaldato nel vuoto per prevenire l'ossidazione, l'ambiente di vuoto, essendo un cattivo conduttore di calore, non può raffreddare il pezzo abbastanza velocemente. Viene quindi introdotto un gas inerte come argon o azoto sotto pressione per allontanare attivamente il calore dal pezzo e ottenere proprietà metallurgiche specifiche.

Un forno a vuoto è progettato per creare un ambiente di riscaldamento perfettamente pulito. La sfida fondamentale, tuttavia, è che il vuoto è anche un isolante termico. Il gas inerte è lo strumento utilizzato per superare questo isolamento, consentendo un raffreddamento rapido e controllato una volta completata la fase di riscaldamento.

La Sfida Fondamentale: Trasferimento di Calore nel Vuoto

Per comprendere il ruolo del gas inerte, è necessario prima comprendere l'ambiente in cui opera. Un forno a vuoto si basa su un unico principio: la rimozione dell'atmosfera.

Perché è Necessario un Vuoto

Ad alte temperature, l'ossigeno e altri gas reattivi nell'aria normale reagiranno aggressivamente con la superficie di un metallo. Ciò provoca ossidazione (scagliatura) e contaminazione, che possono rovinare l'integrità e la finitura superficiale del pezzo.

Aspirando l'aria, il forno crea un ambiente quasi perfettamente pulito per i processi di trattamento termico.

Il Dilemma del Raffreddamento

La stessa cosa che rende il vuoto ideale per un riscaldamento pulito — l'assenza di molecole di gas — lo rende pessimo per il raffreddamento. Il calore può fuoriuscire da un pezzo caldo nel vuoto solo attraverso la radiazione, che è un processo lento e spesso non uniforme.

Per molti processi metallurgici, il raffreddamento lento è inaccettabile. Non riesce a "bloccare" la microstruttura desiderata necessaria per la durezza e la resistenza.

Il Gas Inerte come Soluzione: Il Meccanismo di Tempra

L'introduzione di un gas inerte rompe l'effetto isolante del vuoto e consente un raffreddamento rapido per convezione forzata.

Introduzione dell'Agente Raffreddante

Una volta completato il ciclo di riscaldamento, la camera del forno viene rapidamente riempita con un gas inerte di elevata purezza, più comunemente argon o azoto. Questo gas è "inerte", il che significa che non reagirà chimicamente con il metallo caldo.

Come Funziona il Raffreddamento a Convezione

Il processo di tempra è un sistema a ciclo chiuso. Una potente ventola fa circolare il gas pressurizzato ad alta velocità attraverso la zona calda.

Il gas assorbe l'energia termica dal carico caldo. Viene quindi immediatamente indirizzato fuori dalla zona calda e attraverso uno scambiatore di calore raffreddato ad acqua, che rimuove il calore dal gas.

Questo gas raffreddato viene quindi fatto circolare nuovamente nella camera per assorbire altro calore. Questo ciclo si ripete fino a quando il pezzo raggiunge la temperatura target.

Il Vantaggio: Velocità e Controllo

Questo metodo consente velocità di raffreddamento centinaia di volte superiori rispetto al raffreddamento solo nel vuoto. Controllando la pressione del gas e la velocità della ventola, gli operatori possono gestire con precisione la curva di raffreddamento per ottenere proprietà del materiale specifiche e riproducibili. Questo controllo porta anche a tempi di ciclo di produzione complessivi più rapidi.

Comprendere i Compromessi

Sebbene essenziale, la scelta e l'uso del gas inerte comportano considerazioni importanti che influiscono sia sul risultato del processo che sui costi operativi.

Tipo di Gas: Argon contro Azoto

L'Argon è più pesante e più puramente inerte dell'azoto, fornendo un raffreddamento leggermente più efficiente e zero rischio di reazione. Tuttavia, è significativamente più costoso.

L'Azoto è la scelta più comune grazie al suo costo inferiore ed eccellenti proprietà termiche. Per la maggior parte degli acciai e delle leghe standard, è perfettamente adatto. Tuttavia, a temperature molto elevate, può reagire con alcuni elementi (come titanio o cromo) per formare nitruri indesiderati sulla superficie del pezzo.

Pressione e Complessità del Sistema

I sistemi di tempra a gas sono classificati in base alla loro pressione, tipicamente da 2 a 20 bar (due a venti volte la pressione atmosferica). Una pressione più elevata significa più molecole di gas, il che fornisce una tempra più intensa e rapida.

Tuttavia, un sistema ad alta pressione richiede una camera del forno più robusta, una ventola più potente e uno scambiatore di calore più grande, aggiungendo costi e complessità significativi all'attrezzatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia di tempra dipende interamente dal risultato metallurgico che devi ottenere.

- Se la tua attenzione principale è la massima durezza per acciai per utensili: Hai bisogno di una tempra ad alta pressione (6-20 bar) per raffreddare il materiale abbastanza velocemente da formare una struttura completamente martensitica.

- Se la tua attenzione principale è la ricottura o la rilassamento delle tensioni: Un raffreddamento lento sotto vuoto o un raffreddamento delicato a bassa pressione con ventola è spesso sufficiente ed economicamente più vantaggioso.

- Se la tua attenzione principale è la brasatura o la sinterizzazione: Si utilizza tipicamente una tempra moderata per solidificare rapidamente la lega di brasatura o per ridurre il tempo di ciclo senza sottoporre i componenti a shock termico.

In definitiva, comprendere la funzione del gas inerte è la chiave per padroneggiare il forno a vuoto e controllare con precisione le proprietà finali dei tuoi componenti.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Ruolo Primario | Raffreddamento rapido e controllato (tempra a gas) nei forni a vuoto |

| Gas Comuni | Argon (più inerte, raffreddamento efficiente) e Azoto (economico, ampiamente utilizzato) |

| Meccanismo di Raffreddamento | Convezione forzata con circolazione di gas pressurizzato e scambio termico |

| Vantaggi Chiave | Previene l'ossidazione, ottiene proprietà metallurgiche specifiche, accelera i cicli di produzione |

| Considerazioni | Il tipo di gas influisce sui costi e sulla reattività; i sistemi ad alta pressione aumentano la complessità e la spesa |

Pronto a migliorare i tuoi processi di trattamento termico con soluzioni avanzate per forni a vuoto? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e con atmosfera controllata, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche per risultati metallurgici superiori. Contattaci oggi per discutere di come le nostre soluzioni su misura possono ottimizzare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase