Alla loro base, i forni a vuoto sono intrinsecamente più sicuri rispetto ai forni convenzionali ad alta temperatura perché i loro principi operativi fondamentali eliminano i principali pericoli del trattamento termico: esplosioni e incendi. Rimuovendo la pressione atmosferica e l'ossigeno, l'ambiente sotto vuoto neutralizza le condizioni necessarie per questi fallimenti catastrofici, creando un processo fondamentalmente più controllato e sicuro.

Il principale beneficio per la sicurezza di un forno a vuoto non è una caratteristica aggiuntiva, ma il risultato del suo design di base. Operare a pressione negativa rende impossibili le esplosioni legate alla pressione, e la quasi assenza di ossigeno rimuove il combustibile per incendi e ossidazioni incontrollate.

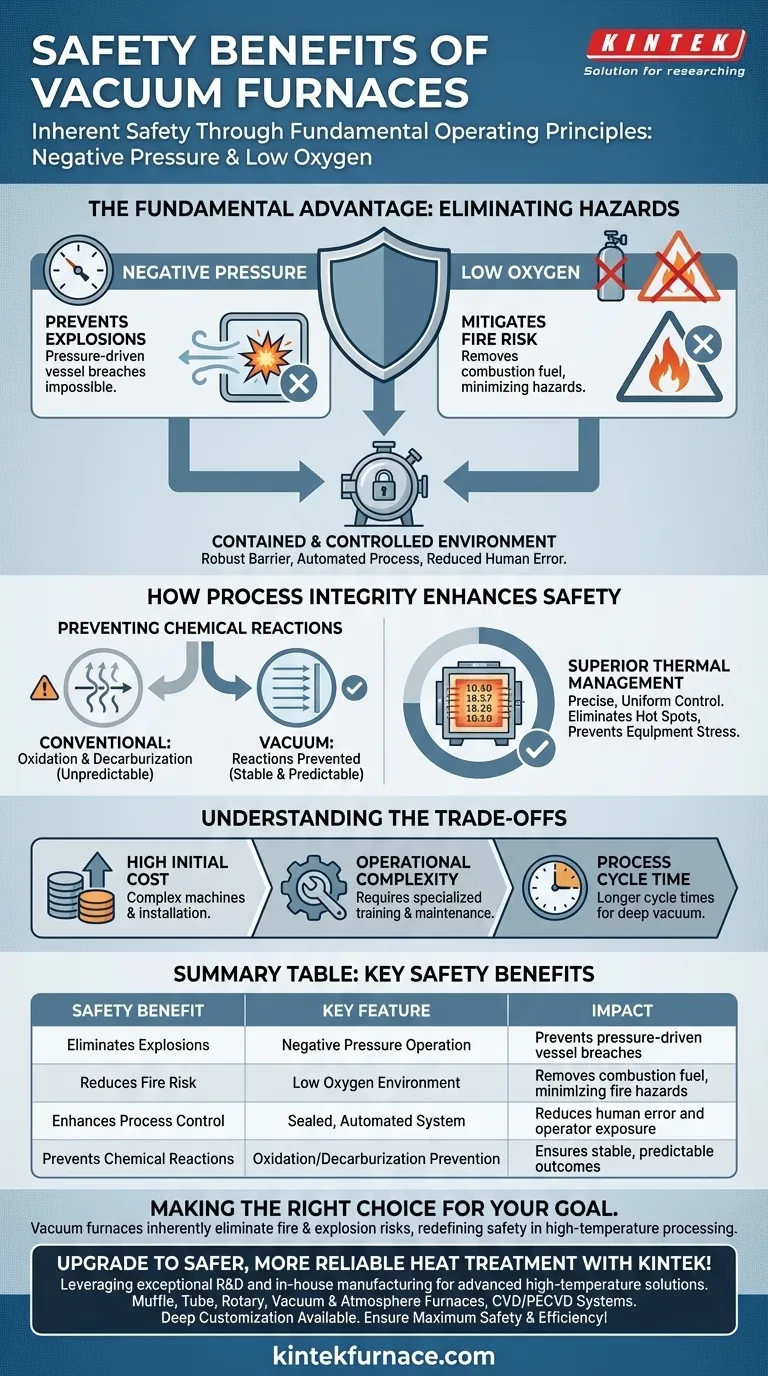

Il vantaggio fondamentale per la sicurezza: Eliminare combustibile e pressione

La sicurezza di un forno a vuoto deriva dal suo ambiente unico e controllato. A differenza dei forni atmosferici che devono gestire condizioni volatili, un forno a vuoto le elimina semplicemente.

La pressione negativa previene le esplosioni

I forni convenzionali spesso operano a pressione positiva, il che comporta un rischio intrinseco di rottura del recipiente o esplosione se la pressione aumenta eccessivamente.

I forni a vuoto operano a pressione negativa, il che significa che la pressione all'interno del recipiente è inferiore alla pressione atmosferica esterna. Questa realtà fisica rende impossibile un'esplosione guidata dalla pressione.

Il basso ossigeno mitiga il rischio di incendio

Il triangolo del fuoco richiede tre componenti: calore, combustibile e ossigeno. I forni ad alta temperatura forniscono abbondante calore, e il pezzo stesso può agire come combustibile.

Un forno a vuoto funziona rimuovendo quasi tutto l'ossigeno dalla camera. Eliminando questo componente critico, rende la combustione e il rischio di un incendio diffuso praticamente inesistenti.

Un ambiente contenuto e controllato

La natura sigillata del recipiente di un forno a vuoto fornisce una robusta barriera tra l'operatore e il calore estremo all'interno.

Inoltre, i moderni forni a vuoto sono altamente automatizzati. Cicli controllati da computer gestiscono l'intero processo senza intervento manuale, riducendo significativamente il potenziale di errore umano e l'esposizione dell'operatore ai pericoli.

Come l'integrità del processo migliora la sicurezza

I benefici che migliorano la qualità del materiale in un forno a vuoto sono direttamente collegati alla migliore sicurezza operativa. Un processo prevedibile è un processo sicuro.

Prevenire reazioni chimiche indesiderate

In un forno convenzionale, la presenza di ossigeno ad alte temperature provoca ossidazione (scagliatura) e decarburazione, che degradano il pezzo.

Queste reazioni possono a volte essere imprevedibili, specialmente con metalli reattivi come il titanio o il molibdeno. Un forno a vuoto previene queste reazioni, garantendo una finitura superficiale pulita e, cosa più importante, un processo chimico stabile e prevedibile.

Gestione termica superiore

L'ambiente sotto vuoto consente un controllo della temperatura estremamente preciso e uniforme. Questo elimina i punti caldi che potrebbero danneggiare il pezzo o creare stress termici all'interno dell'attrezzatura del forno stessa.

Questo livello di controllo assicura che il processo rimanga entro i parametri previsti, prevenendo eventi inattesi che potrebbero compromettere la sicurezza o l'integrità dell'attrezzatura.

Comprendere i compromessi

Sebbene eccezionalmente sicuri, i forni a vuoto non sono la soluzione universale per tutte le esigenze di trattamento termico. I loro benefici devono essere bilanciati con considerazioni pratiche.

Costo iniziale elevato

La principale barriera all'adozione della tecnologia dei forni a vuoto è il suo costo. Queste sono macchine complesse, e il loro prezzo di acquisto e installazione è significativamente più alto rispetto alla maggior parte dei forni atmosferici convenzionali.

Complessità operativa

Sebbene i cicli siano automatizzati, i sistemi stessi sono sofisticati. Un funzionamento corretto, e soprattutto la manutenzione, richiede formazione e conoscenze specializzate per gestire pompe per vuoto, guarnizioni e sistemi di controllo.

Tempo del ciclo di processo

Raggiungere un vuoto profondo può richiedere tempo, portando potenzialmente a tempi di ciclo complessivi più lunghi rispetto ad alcuni processi atmosferici. Questo è un fattore cruciale da considerare per gli ambienti di produzione ad alto volume.

Fare la scelta giusta per il tuo obiettivo

La tua decisione di utilizzare un forno a vuoto dovrebbe essere guidata dal tuo materiale specifico, dai requisiti del processo e dalle priorità di sicurezza.

- Se il tuo obiettivo principale è la massima sicurezza del personale e della struttura: Un forno a vuoto è la scelta definitiva, poiché il suo design elimina intrinsecamente i rischi di incendio ed esplosione.

- Se stai lavorando materiali altamente reattivi o di alto valore: Un forno a vuoto è essenziale per prevenire la contaminazione e garantire l'integrità e la qualità del prodotto finale.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti semplici e non reattive con un budget limitato: Un forno atmosferico convenzionale può essere sufficiente, ma richiede rigorosi protocolli di sicurezza per gestire i suoi pericoli intrinseci.

Rimuovendo fondamentalmente pressione e ossigeno dal processo, un forno a vuoto non solo gestisce il rischio, ma ridefinisce la natura della sicurezza nella lavorazione ad alta temperatura.

Tabella riassuntiva:

| Beneficio per la sicurezza | Caratteristica chiave | Impatto |

|---|---|---|

| Elimina le esplosioni | Funzionamento a pressione negativa | Previene le rotture del recipiente causate dalla pressione |

| Riduce il rischio di incendio | Ambiente a basso ossigeno | Rimuove il combustibile per la combustione, minimizzando i pericoli di incendio |

| Migliora il controllo del processo | Sistema sigillato e automatizzato | Riduce l'errore umano e l'esposizione dell'operatore |

| Previene le reazioni chimiche | Prevenzione di ossidazione e decarburazione | Garantisce risultati stabili e prevedibili |

Passa a un trattamento termico più sicuro e affidabile con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti, che include Forni a Muffola, Tubo, Rotanti, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, è supportata da forti capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali uniche. Assicura la massima sicurezza ed efficienza nei tuoi processi: contattaci oggi per discutere come i nostri forni a vuoto possono beneficiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Cos'è la sinterizzazione sotto vuoto e quali sono i suoi vantaggi? Sblocca prestazioni dei materiali superiori

- Come fa un forno di sinterizzazione a microonde industriale a garantire un riscaldamento uniforme? Padroneggia la lavorazione di ceramiche su larga scala

- Come un forno di essiccazione sottovuoto da laboratorio risponde ai requisiti degli scaffold ossei porosi? Garantire l'integrità del biomateriale

- Quali vantaggi offre un forno sottovuoto? Preservare la struttura e la capacità di adsorbimento del carbone attivo

- Perché è necessario mantenere una pressione inferiore a 6,7 Pa durante la raffinazione dell'acciaio inossidabile? Ottenere una purezza ultra-elevata

- Qual è la funzione principale di un forno di sinterizzazione sotto vuoto industriale nella produzione di WC-8Co? Raggiungere la densità massima.

- In che modo i chiller migliorano la qualità del prodotto nel trattamento termico? Ottenere un raffreddamento preciso e ripetibile per risultati superiori

- Quali sono i vantaggi della tempra sottovuoto? Ottenere una precisione dimensionale e una pulizia superiori