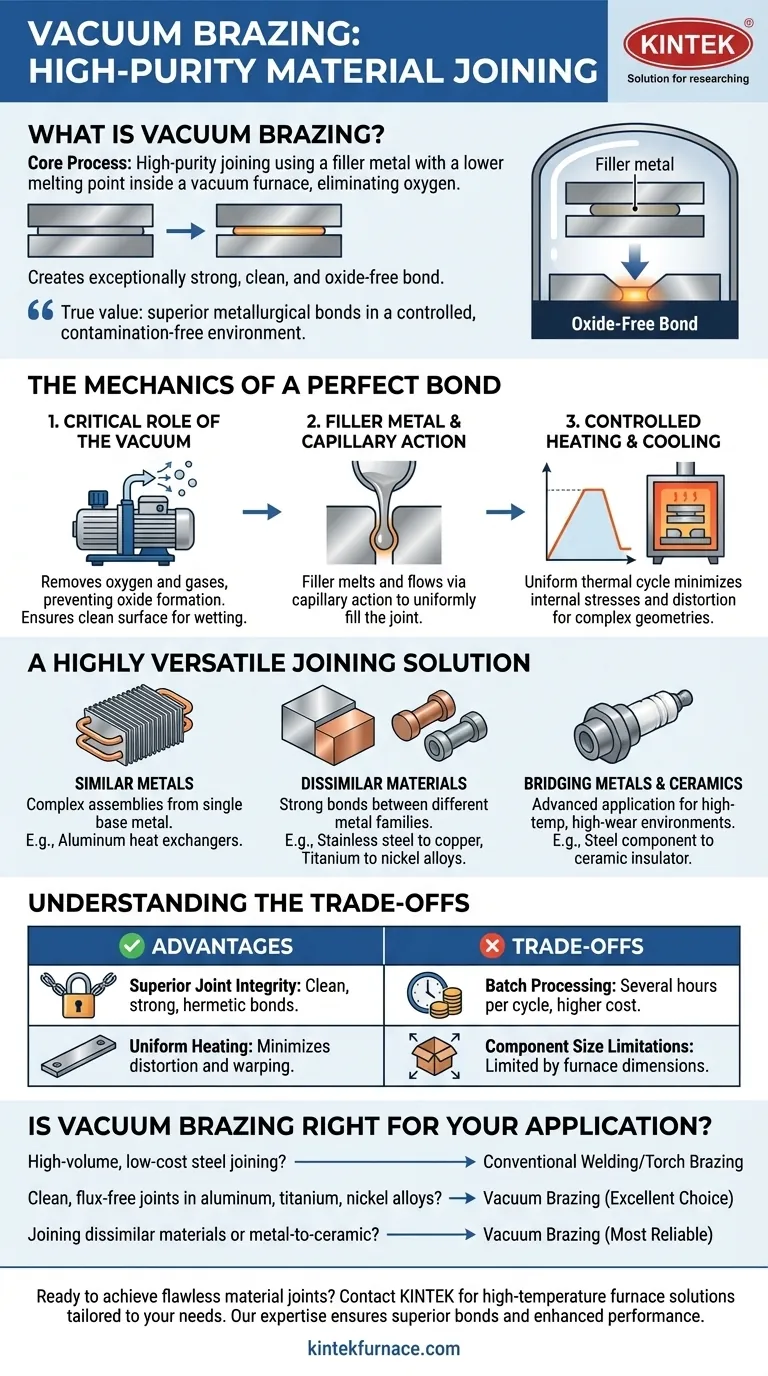

Nella sua essenza, la brasatura sottovuoto è un processo di giunzione di materiali ad alta purezza. Utilizza un metallo d'apporto con un punto di fusione inferiore per unire due o più componenti all'interno di un forno a vuoto. Riscaldando l'assieme in assenza di ossigeno, il metallo d'apporto fonde e scorre tra le parti, creando un giunto eccezionalmente forte, pulito e privo di ossido al raffreddamento. Questo metodo è molto versatile, utilizzato per unire non solo metalli comuni come l'alluminio, ma anche materiali dissimili come acciaio inossidabile, titanio, superleghe di nichel e persino combinazioni metallo-ceramica.

Il vero valore della brasatura sottovuoto risiede nella sua capacità di creare legami metallurgici superiori in un ambiente controllato e privo di contaminazione. Ciò la rende la scelta definitiva per applicazioni ad alte prestazioni in cui l'integrità del giunto e la purezza del materiale non sono negoziabili.

La meccanica di un giunto perfetto

Per capire perché la brasatura sottovuoto è così efficace, dobbiamo esaminare i principi che governano il processo. Si tratta di una sequenza precisa di controllo ambientale, gestione termica e scienza dei materiali.

Il ruolo critico del vuoto

La caratteristica distintiva di questo processo è il vuoto. Rimuovendo ossigeno e altri gas reattivi dalla camera del forno, impedisce completamente la formazione di ossidi sulla superficie dei materiali base.

Questa superficie pulita e priva di ossido è essenziale. Consente al metallo d'apporto fuso di "bagnare" e legarsi correttamente con i materiali base, garantendo un giunto continuo e ad alta integrità senza la necessità di fondenti chimici corrosivi.

Il metallo d'apporto e l'azione capillare

Un metallo d'apporto, spesso una lega progettata per una specifica applicazione (come una lega alluminio-silicio per parti in alluminio), viene posizionato sopra o vicino al giunto. L'intero assieme viene riscaldato a una temperatura superiore al punto di fusione del materiale d'apporto ma inferiore a quello dei componenti che vengono uniti.

Una volta fuso, il metallo d'apporto viene aspirato nello spazio ristretto tra i componenti attraverso un fenomeno fisico chiamato azione capillare. Ciò assicura che il giunto sia riempito in modo completo e uniforme.

Riscaldamento e raffreddamento controllati

L'intero assieme viene riscaldato e raffreddato lentamente e uniformemente all'interno del forno. Questo ciclo termico controllato minimizza le sollecitazioni interne e la distorsione, il che rappresenta un vantaggio significativo quando si uniscono geometrie complesse o delicate.

Al raffreddamento, il metallo d'apporto si solidifica, formando un legame metallurgico forte e permanente tra le parti. Il risultato è un assieme unico e integrato.

Una soluzione di giunzione altamente versatile

Sebbene talvolta associata a un singolo materiale come l'alluminio, la vera forza della brasatura sottovuoto è la sua notevole versatilità su un'ampia gamma di materiali avanzati.

Giunzione di metalli simili

Il processo è ampiamente utilizzato per creare assiemi complessi a partire da un unico metallo base. Un esempio classico è la produzione di scambiatori di calore in alluminio, dove alette e tubi intricati vengono uniti per formare un'unica unità a tenuta stagna.

La potenza della giunzione di materiali dissimili

La brasatura sottovuoto eccelle dove altri metodi falliscono: l'unione di materiali con proprietà diverse. È un metodo collaudato per creare legami robusti tra diverse famiglie di metalli.

Ciò include combinazioni come acciaio inossidabile e rame, titanio e superleghe di nichel e altre coppie critiche per applicazioni aerospaziali, mediche e industriali.

Collegamento tra metalli e ceramiche

Forse la sua applicazione più avanzata è la capacità di unire metalli a ceramiche. Questa capacità è essenziale per la produzione di componenti utilizzati in ambienti ad alta temperatura, ad alta usura o con isolamento elettrico, come il collegamento di un componente in acciaio a un isolatore ceramico.

Comprendere i compromessi

Nessun processo è perfetto per ogni situazione. Essere un consulente di fiducia significa riconoscere i limiti e le considerazioni pratiche della brasatura sottovuoto.

Vantaggio: integrità del giunto superiore

La natura senza fondente e priva di ossido del processo si traduce in giunti eccezionalmente puliti e resistenti. Questi legami sono spesso sigillati ermeticamente e presentano una resistenza che può eguagliare i materiali base stessi.

Vantaggio: il riscaldamento uniforme riduce al minimo la distorsione

Poiché l'intera parte viene riscaldata uniformemente nel forno, non ci sono "punti caldi" localizzati come quelli creati dalla saldatura o dalla brasatura a torcia. Ciò riduce drasticamente il rischio di deformazione e distorsione nell'assieme finale.

Compromesso: tempo di elaborazione in batch e costo

La brasatura sottovuoto è un processo batch. Caricare il forno, creare il vuoto, eseguire il ciclo termico e raffreddare può richiedere diverse ore. Questo, unito all'alto costo delle apparecchiature, la rende meno adatta alla produzione ad alto volume e a basso costo rispetto alla saldatura automatizzata.

Compromesso: limitazioni dimensionali dei componenti

La dimensione dei componenti che possono essere brasati è strettamente limitata dalle dimensioni interne della camera del forno sottovuoto. Questo è un vincolo pratico per strutture molto grandi.

La brasatura sottovuoto è adatta alla tua applicazione?

La decisione di utilizzare la brasatura sottovuoto dipende interamente dai requisiti specifici del tuo progetto in termini di compatibilità dei materiali, prestazioni e scala di produzione.

- Se la tua attenzione principale è la giunzione ad alto volume e basso costo di acciai standard: la saldatura convenzionale o la brasatura a torcia saranno probabilmente più economiche e veloci.

- Se la tua attenzione principale è la creazione di giunti puliti e senza fondente in materiali sensibili come alluminio, titanio o superleghe di nichel: la brasatura sottovuoto è una scelta eccellente e spesso necessaria.

- Se la tua attenzione principale è la giunzione di materiali dissimili, in particolare assiemi metallo-ceramica: la brasatura sottovuoto è uno dei metodi più affidabili ed efficaci disponibili.

Controllando l'ambiente di giunzione a livello molecolare, la brasatura sottovuoto offre un livello di qualità e integrità dei materiali che pochi altri processi possono eguagliare.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Giunzione ad alta purezza utilizzando metallo d'apporto in un forno a vuoto senza ossigeno |

| Materiali principali uniti | Alluminio, acciaio inossidabile, titanio, superleghe di nichel, combinazioni metallo-ceramica |

| Vantaggi principali | Giunti privi di ossido, riscaldamento uniforme, minima distorsione, elevata integrità del giunto |

| Limitazioni | Tempo di elaborazione batch, costo più elevato, limitazioni dimensionali basate sulle dimensioni del forno |

| Ideale per | Applicazioni ad alte prestazioni che richiedono giunti puliti e resistenti in materiali sensibili o dissimili |

Pronto per ottenere giunti tra materiali impeccabili con la brasatura sottovuoto? In KINTEK, sfruttiamo eccellenti capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, con solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Sia che tu lavori con metalli, ceramiche o materiali dissimili, la nostra esperienza garantisce legami superiori e prestazioni migliorate. Contattaci oggi per discutere come possiamo supportare i tuoi progetti di giunzione ad alta purezza!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati