Al centro di qualsiasi forno a vuoto c'è la zona calda, la camera interna isolata dove avviene tutto il riscaldamento. Il suo scopo è contenere e applicare uniformemente un calore estremo a un pezzo in lavorazione in un ambiente sottovuoto, proteggendo il resto del forno. I materiali più comuni utilizzati per i suoi schermi termici e l'isolamento sono la grafite ad alta purezza e i metalli refrattari, principalmente il molibdeno.

La scelta tra una zona calda in grafite o interamente in metallo (molibdeno) è una decisione ingegneristica cruciale. Essa determina direttamente la temperatura massima del forno, la purezza del vuoto, i costi operativi e l'idoneità per specifici processi metallurgici come la brasatura o la sinterizzazione.

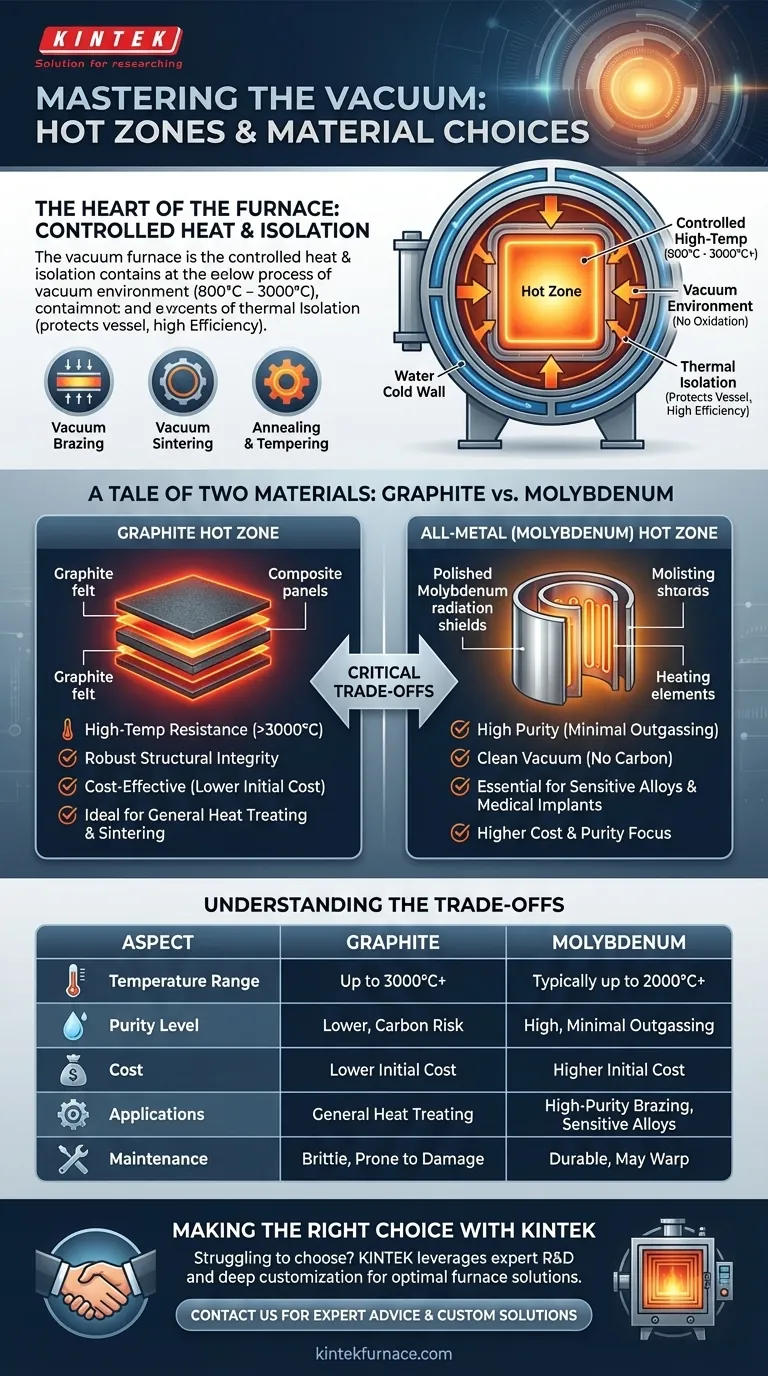

Il ruolo della zona calda nella lavorazione sottovuoto

La zona calda è più di una semplice scatola che si riscalda; è un sistema progettato con precisione per il controllo termico e l'isolamento.

Un ambiente a temperatura controllata

La funzione primaria della zona calda è generare e contenere il calore necessario per un processo specifico, che può variare da 800°C a oltre 3.000°C.

Operando sottovuoto, questo riscaldamento avviene senza il rischio di ossidazione o contaminazione da gas atmosferici, il che è fondamentale per la lavorazione di metalli reattivi e materiali avanzati.

Isolare il calore dal recipiente

La zona calda è costruita come un'unità autonoma sospesa all'interno della camera principale del forno. Questo crea uno spazio tra il pacchetto isolante caldo e la "parete fredda" raffreddata ad acqua del recipiente del forno.

Questa separazione fisica è la chiave per l'efficienza termica. Riduce drasticamente la dispersione di calore, consentendo al sistema di raggiungere e mantenere temperature estreme mantenendo il recipiente esterno freddo e strutturalmente integro.

Abilitare processi termici chiave

Il design specifico della zona calda consente una serie di applicazioni industriali. Queste includono:

- Brasatura sottovuoto: unione di metalli utilizzando un materiale d'apporto a temperature inferiori al punto di fusione dei metalli di base.

- Sinterizzazione sottovuoto: fusione di polveri metalliche o ceramiche in una massa solida.

- Ricottura e tempra: trattamento termico per alterare la microstruttura di un materiale, migliorandone la duttilità e riducendo la durezza.

Una storia di due materiali: grafite vs. molibdeno

La scelta del materiale della zona calda è il fattore più significativo nelle prestazioni di un forno. La decisione ricade quasi sempre sulla grafite o su un design interamente in metallo con molibdeno.

La zona calda in grafite

La grafite è una scelta estremamente popolare grazie alla sua resistenza alle alte temperature, all'integrità strutturale al calore e al costo relativamente inferiore.

Viene spesso utilizzata sotto forma di feltro rigido o pannelli isolanti in composito carbonio-carbonio. Questi sono eccellenti per il trattamento termico generico e la sinterizzazione ad alta temperatura di materiali come l'acciaio inossidabile o alcune ceramiche.

La zona calda interamente in metallo (molibdeno)

Le zone calde interamente in metallo utilizzano strati di metalli refrattari, principalmente molibdeno e talvolta tungsteno, sia come elementi riscaldanti che come schermi radianti.

Queste zone sono apprezzate per la loro pulizia. Il molibdeno non produce vapori contenenti carbonio, il che lo rende essenziale per processi in cui anche una minima contaminazione da carbonio è inaccettabile, come la brasatura di superleghe aerospaziali sensibili o la lavorazione di impianti medici.

Comprendere i compromessi

Nessun materiale è universalmente superiore. La scelta corretta dipende interamente dai requisiti del processo, creando una serie di compromessi critici.

Temperatura vs. Purezza

Le zone calde a base di grafite possono spesso raggiungere temperature massime più elevate rispetto ai design standard in molibdeno, rendendole ideali per alcune applicazioni di sinterizzazione e fusione.

Tuttavia, il molibdeno fornisce un ambiente sotto vuoto molto più pulito. Per applicazioni che richiedono la massima purezza e il minimo degassamento, come nei settori dei semiconduttori o medico, una zona calda interamente in metallo è l'unica opzione praticabile.

Compatibilità di processo

I materiali in lavorazione possono reagire con la zona calda stessa. Ad esempio, la brasatura di alcune leghe in una zona calda in grafite può portare all'assorbimento di carbonio, creando carburi fragili nel giunto finale. Una zona calda interamente in metallo previene questo.

Al contrario, alcuni materiali possono reagire negativamente con il molibdeno, rendendo la grafite la scelta preferita. Comprendere questa compatibilità chimica è fondamentale.

Manutenzione e Longevità

I componenti in grafite possono diventare fragili e sono suscettibili a danni meccanici. Gli schermi interamente in metallo, sebbene durevoli, possono deformarsi o diventare fragili dopo migliaia di cicli termici.

I moderni design dei forni spesso presentano zone calde facilmente rimovibili come un'unica unità, il che semplifica notevolmente la manutenzione e la riparazione per entrambi i tipi di materiale.

Fare la scelta giusta per la tua applicazione

La selezione di una zona calda riguarda l'allineamento della capacità del forno con il tuo specifico obiettivo industriale o di ricerca.

- Se il tuo obiettivo principale è la brasatura ad alta purezza o la lavorazione di leghe sensibili: una zona calda interamente in metallo (molibdeno) è la scelta corretta per prevenire la contaminazione da carbonio e garantire un vuoto pulito.

- Se il tuo obiettivo principale è la sinterizzazione ad alta temperatura o il trattamento termico generico: una zona calda in grafite è tipicamente la soluzione più robusta, conveniente e ad alta temperatura.

- Se il tuo obiettivo principale è la lavorazione di ceramiche avanzate o impianti medici: la decisione richiede un'attenta analisi della compatibilità chimica, con le zone interamente in metallo spesso preferite per le applicazioni sensibili alla purezza.

In definitiva, comprendere il design e il materiale della zona calda è la chiave per padroneggiare il tuo processo termico e ottenere risultati ripetibili e di alta qualità.

Tabella riassuntiva:

| Aspetto | Zona calda in grafite | Zona calda in molibdeno |

|---|---|---|

| Intervallo di temperatura | Fino a 3000°C+ | Tipicamente fino a 2000°C+ |

| Livello di purezza | Inferiore, rischio di contaminazione da carbonio | Alto, degassamento minimo |

| Costo | Costo iniziale inferiore | Costo iniziale superiore |

| Applicazioni | Trattamento termico generico, sinterizzazione ad alta temperatura | Brasatura ad alta purezza, leghe sensibili, impianti medicali |

| Manutenzione | Fragile, soggetta a danni | Durevole, può deformarsi con i cicli |

Fai fatica a scegliere la zona calda giusta per il tuo forno a vuoto? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotativi, forni a vuoto e atmosfera e sistemi CVD/PECVD, con forti capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu sia nel settore aerospaziale, medico o della ricerca sui materiali, garantiamo prestazioni e purezza ottimali. Contattaci oggi per discutere come la nostra esperienza può migliorare i tuoi processi termici e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase