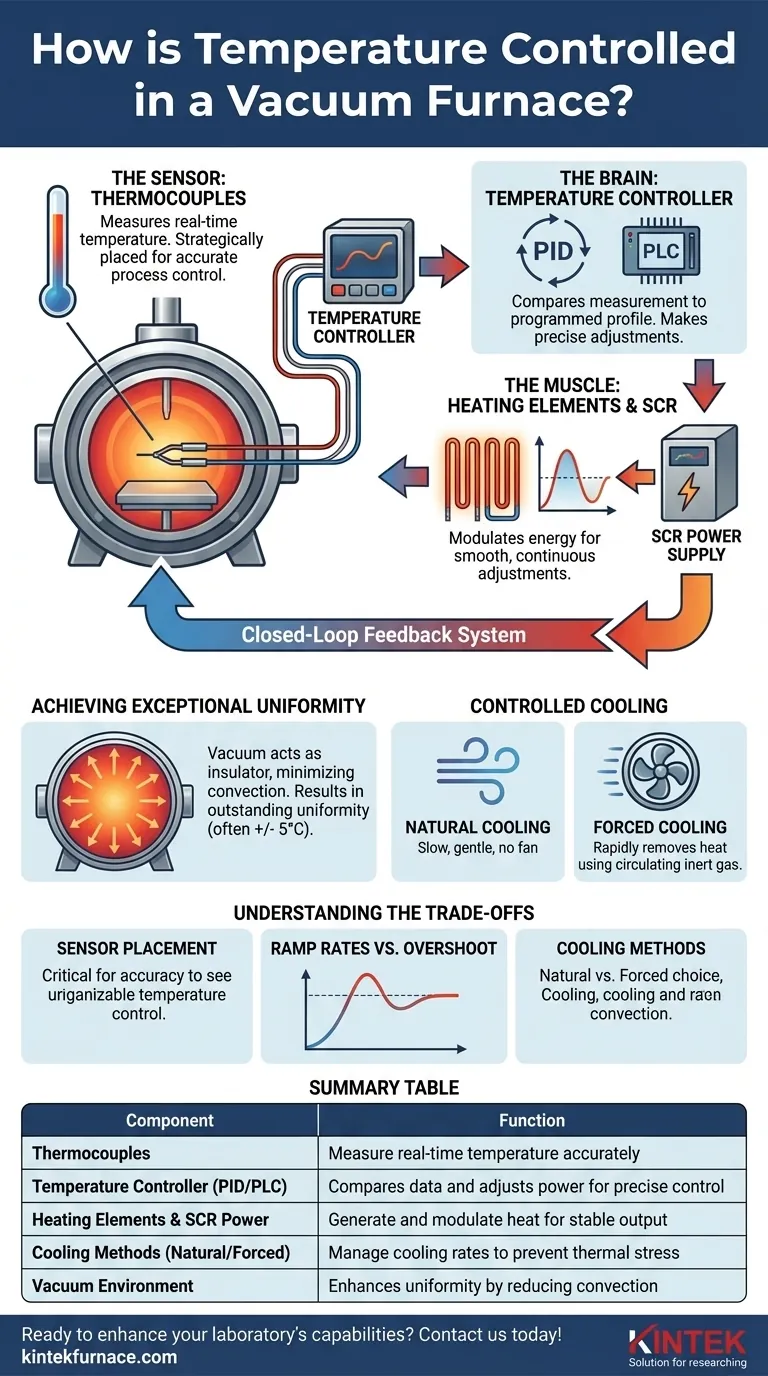

In sintesi, la temperatura in un forno a vuoto è gestita da un sofisticato sistema di controllo ad anello chiuso. Questo sistema utilizza sensori chiamati termocoppie per misurare il calore in tempo reale, mentre un controllore di temperatura centrale confronta questa misurazione con il profilo di temperatura desiderato e regola con precisione la potenza inviata agli elementi riscaldanti del forno.

Il principio fondamentale alla base dell'eccezionale controllo della temperatura di un forno a vuoto non è un singolo componente, ma la sinergia tra tre elementi: sensori di elevata precisione, regolazione intelligente della potenza in tempo reale e l'ambiente termico intrinsecamente stabile creato dal vuoto stesso.

L'anatomia di un sistema di controllo del forno a vuoto

Per capire come si ottiene questa precisione, dobbiamo guardare al sistema nel suo complesso. È un ciclo continuo di misurazione, confronto e azione che assicura che il forno segua una ricetta termica programmata con notevole accuratezza.

Il Sensore: Le Termocoppie

Una termocoppia è l'estremità nervosa del sistema. È un sensore robusto che misura la temperatura e la sua posizione è fondamentale per un controllo accurato del processo.

La configurazione di un forno a vuoto consente a questi sensori di essere posizionati strategicamente in tutta la zona di riscaldamento e persino attaccati direttamente al carico, fornendo un quadro veritiero dello stato termico del materiale.

Il Cervello: Il Controllore di Temperatura

Il controllore è il centro decisionale del sistema. Riceve i dati dalle termocoppie ed esegue il piano di riscaldamento e raffreddamento.

I metodi di controllo comuni includono:

- Controllori PID (Proporzionale-Integrale-Derivativo): Questo è il tipo di controllore industriale più comune. Utilizza un loop di feedback matematico per calcolare continuamente la differenza tra il punto di riferimento (setpoint) e la temperatura misurata, quindi corregge con precisione qualsiasi errore.

- PLC (Controllore Logico Programmabile): Per un'automazione più complessa, un PLC può gestire l'intera sequenza del forno, dal pompaggio del vuoto e dal riempimento di gas al ciclo termico completo, garantendo un'elevata ripetibilità per gli ambienti di produzione.

Il Muscolo: Elementi Riscaldanti e Regolazione della Potenza

Gli elementi riscaldanti generano l'energia termica. Il controllore, tuttavia, non li accende o spegne semplicemente.

Invece, utilizza un alimentatore a Rettificatore Controllato al Silicio (SCR) per modulare l'energia erogata agli elementi. Ciò consente regolazioni fluide e continue, prevenendo le oscillazioni di temperatura associate al semplice controllo on/off.

Il Passo Finale: Raffreddamento Controllato

Controllare la temperatura non significa solo riscaldare; significa anche raffreddare. Il sistema gestisce questo in due modi principali:

- Raffreddamento Naturale: Il forno viene lasciato raffreddare lentamente sotto vuoto. Questo è un processo delicato ideale per ridurre al minimo lo stress termico nei componenti sensibili.

- Raffreddamento Forzato: Per tempi di ciclo più rapidi, un gas inerte come azoto o argon viene introdotto nella camera e fatto circolare da una ventola. Questo rimuove rapidamente il calore dal carico in modo controllato.

Perché questo sistema offre una precisione senza pari

I componenti da soli sono solo una parte della storia. La ragione per cui un forno a vuoto fornisce risultati così coerenti e ripetibili risiede nei principi del sistema e nel suo ambiente.

La potenza di un sistema ad anello chiuso

L'intero processo opera come un sistema di feedback ad anello chiuso. Pensalo come il cruise control di un veicolo: misura costantemente la velocità (temperatura), la confronta con la velocità impostata (temperatura di riferimento) e regola la potenza del motore (uscita dell'elemento riscaldante) per mantenerla perfettamente. Questo monitoraggio e aggiustamento in tempo reale assicura che il profilo termico venga seguito esattamente.

Ottenere un'eccezionale uniformità della temperatura

Il vuoto è un eccellente isolante perché manca di molecole d'aria che altrimenti trasferirebbero calore per convezione. Questa assenza di correnti convettive significa che il calore viene trasferito principalmente per irraggiamento, il che è molto più uniforme.

Ciò si traduce in un'eccezionale uniformità della temperatura, spesso entro +/- 5°C, sull'intero carico di lavoro. Ogni parte, indipendentemente dalla sua posizione nel forno, sperimenta praticamente la stessa temperatura.

Comprendere i compromessi

Sebbene potenti, queste tecnologie sono governate da realtà fisiche e operative. Capirle è fondamentale per una lavorazione di successo.

L'importanza del posizionamento della termocoppia

Il sistema è accurato solo quanto le sue misurazioni. Se una termocoppia è posizionata lontano da un'area critica del pezzo, la lettura della temperatura potrebbe non riflettere la vera condizione di quell'area. Il corretto posizionamento del sensore è un elemento cruciale della progettazione del processo.

Velocità di Rampa rispetto all'Overshoot

Cicli di riscaldamento eccessivamente rapidi (alte "velocità di rampa") possono far sì che la temperatura superi il punto di riferimento desiderato, noto come overshoot. Un controllore PID ben ottimizzato è essenziale per bilanciare il riscaldamento rapido con la stabilità necessaria per stabilizzarsi precisamente alla temperatura di riferimento senza superarla.

Raffreddamento Naturale rispetto a quello Forzato

La scelta del metodo di raffreddamento presenta un compromesso diretto. Il raffreddamento forzato riduce drasticamente i tempi di ciclo ma può introdurre stress termico in geometrie complesse o delicate. Il raffreddamento naturale è delicato ma significativamente più lungo, influenzando la produttività.

Fare la scelta giusta per il tuo obiettivo

Comprendere questo sistema ti permette di adattare il suo funzionamento al tuo obiettivo specifico.

- Se la tua priorità principale è la ripetibilità del processo (ad esempio, produzione aerospaziale o medica): Ti affiderai a un sistema automatizzato PLC con un loop PID finemente sintonizzato per garantire che ogni ciclo sia identico.

- Se la tua priorità principale è la ricerca sui materiali (ad esempio, lo sviluppo di nuove leghe): La tua priorità saranno i controllori programmabili che consentono profili termici complessi e multistadio e il posizionamento strategico delle termocoppie per acquisire dati precisi.

- Se la tua priorità principale è la lavorazione di componenti delicati (ad esempio, brasatura): Devi padroneggiare il controllo delle velocità di rampa e dei metodi di raffreddamento per garantire l'integrità del pezzo e prevenire lo shock termico.

Padroneggiando questi controlli, si passa dal semplice riscaldamento di un materiale all'ingegnerizzazione precisa delle sue proprietà finali.

Tabella Riassuntiva:

| Componente | Funzione |

|---|---|

| Termocoppie | Misurano accuratamente la temperatura in tempo reale |

| Controllore di Temperatura (PID/PLC) | Confronta i dati e regola la potenza per un controllo preciso |

| Elementi Riscaldanti e Alimentazione SCR | Generano e modulano il calore per un'uscita stabile |

| Metodi di Raffreddamento (Naturale/Forzato) | Gestiscono le velocità di raffreddamento per prevenire stress termico |

| Ambiente a Vuoto | Migliora l'uniformità riducendo la convezione |

Pronto a migliorare le capacità del tuo laboratorio con un controllo preciso della temperatura? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che possiamo soddisfare precisamente le tue esigenze sperimentali uniche, offrendo ripetibilità ed efficienza senza pari. Contattaci oggi per discutere di come le nostre soluzioni su misura possono avvantaggiare le tue applicazioni aerospaziali, mediche o di ricerca sui materiali!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Perché i forni a vuoto sono considerati importanti in vari settori? Sblocca prestazioni superiori dei materiali

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Qual è il ruolo del sistema di controllo della temperatura in un forno a vuoto? Ottenere precise trasformazioni dei materiali

- Quali sono i principali campi di applicazione dei forni a scatola e dei forni a vuoto? Scegli il forno giusto per il tuo processo