I forni industriali per nitrurazione al plasma offrono un'alternativa superiore ai metodi tradizionali riducendo significativamente i tempi di lavorazione e l'impatto ambientale. Utilizzando gas ionizzati all'interno di un campo elettrico, questi sistemi eliminano la necessità di molti prodotti chimici pericolosi, fornendo al contempo modifiche superficiali precise.

Concetto chiave: La nitrurazione al plasma modernizza il trattamento superficiale sostituendo sali tossici e cicli lunghi con un processo a gas ionizzato ad alta efficienza. Fornisce un percorso più pulito e veloce per una maggiore durezza superficiale e resistenza all'usura, specificamente progettato per rigorosi standard industriali.

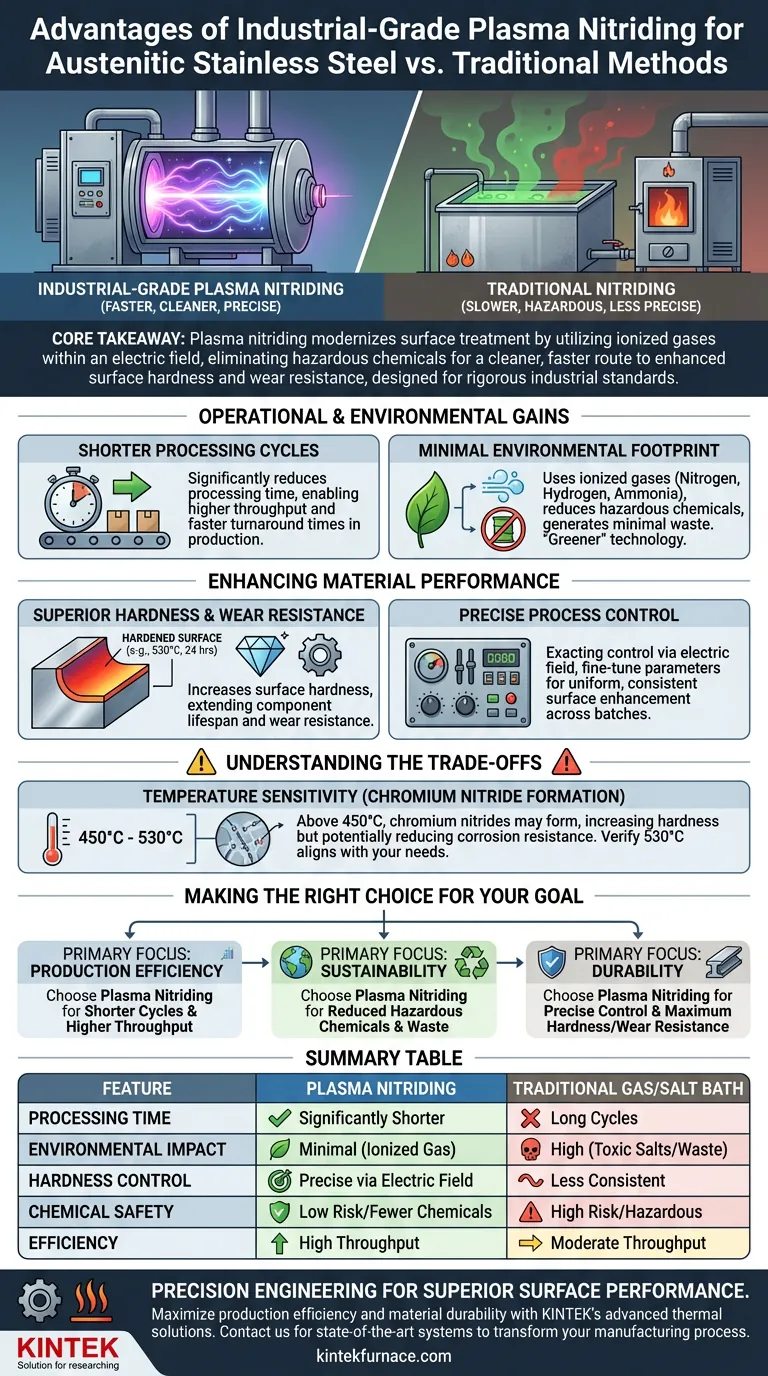

Vantaggi operativi e ambientali

Cicli di lavorazione più brevi

Uno dei vantaggi più immediati della nitrurazione al plasma industriale è l'efficienza. Rispetto ai metodi tradizionali a gas o a bagno di sali, la nitrurazione al plasma riduce significativamente i tempi di lavorazione.

Ciò consente una maggiore produttività e tempi di consegna più rapidi negli ambienti di produzione.

Minima impronta ambientale

La nitrurazione tradizionale spesso comporta sali tossici o un consumo eccessivo di gas. I sistemi di nitrurazione al plasma operano utilizzando gas ionizzati come azoto, idrogeno o ammoniaca.

Questo processo richiede meno prodotti chimici pericolosi e genera rifiuti minimi. Rappresenta una tecnologia molto più "verde" per le strutture che mirano a ridurre il proprio impatto ambientale.

Miglioramento delle prestazioni dei materiali

Superiore durezza e resistenza all'usura

L'obiettivo principale di questa modifica superficiale è migliorare le proprietà meccaniche dell'acciaio inossidabile austenitico.

Sottoponendo il materiale a parametri specifici, come 530 gradi Celsius per 24 ore, il forno aumenta efficacemente la durezza superficiale. Ciò si traduce direttamente in una migliore resistenza all'usura, prolungando la durata del componente.

Controllo preciso del processo

La nitrurazione al plasma consente un controllo preciso dell'ambiente di trattamento tramite un campo elettrico.

Gli operatori possono ottimizzare i parametri per ottenere risultati coerenti. Questa precisione garantisce che il miglioramento delle proprietà superficiali sia uniforme in tutto il lotto trattato.

Comprendere i compromessi

Sensibilità alla temperatura

Mentre il riferimento principale evidenzia una temperatura di processo di 530 gradi Celsius per massimizzare la durezza, questa temperatura specifica richiede un'attenta considerazione per l'acciaio inossidabile austenitico.

A temperature superiori a 450°C, il cromo nell'acciaio inossidabile può formare nitruri, il che aumenta la durezza ma può ridurre la resistenza alla corrosione. È necessario verificare che il parametro di 530°C sia allineato con i requisiti specifici di resistenza alla corrosione, o se è necessaria una variazione a temperatura più bassa.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questo metodo si adatta alle tue specifiche esigenze di produzione, considera le tue priorità:

- Se la tua priorità principale è l'efficienza di produzione: I cicli di lavorazione più brevi della nitrurazione al plasma ti aiuteranno ad aumentare la produttività senza sacrificare la qualità.

- Se la tua priorità principale è la sostenibilità: La riduzione di prodotti chimici pericolosi e rifiuti rende questa la scelta migliore per le operazioni attente all'ambiente.

- Se la tua priorità principale è la durabilità: La capacità di controllare con precisione i parametri garantisce il raggiungimento della massima durezza e resistenza all'usura necessarie per la tua specifica applicazione.

Sfruttando la precisione e l'efficienza della nitrurazione al plasma, puoi ottenere una superficie più dura e durevole, rispettando gli standard ambientali moderni.

Tabella riassuntiva:

| Caratteristica | Nitrurazione al plasma | Gas/Bagno di sali tradizionale |

|---|---|---|

| Tempo di lavorazione | Significativamente più breve | Cicli lunghi |

| Impatto ambientale | Minimo (gas ionizzato) | Elevato (sali tossici/rifiuti) |

| Controllo della durezza | Preciso tramite campo elettrico | Meno coerente |

| Sicurezza chimica | Basso rischio/meno prodotti chimici | Alto rischio/pericoloso |

| Efficienza | Elevata produttività | Produttività moderata |

Ingegneria di precisione per prestazioni superficiali superiori

Massimizza l'efficienza della tua produzione e la durabilità dei materiali con le soluzioni termiche avanzate di KINTEK. Supportata da ricerca e sviluppo e produzione di esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD all'avanguardia, oltre a forni da laboratorio specializzati ad alta temperatura.

Sia che tu debba migliorare la resistenza all'usura dell'acciaio inossidabile austenitico o che necessiti di un sistema completamente personalizzabile per esigenze industriali uniche, i nostri esperti sono qui per aiutarti. Contattaci oggi stesso per scoprire come i nostri forni ad alta precisione possono trasformare il tuo processo di produzione.

Guida Visiva

Riferimenti

- Viera Zatkalíková, Lenka Markovičová. Electrochemical Behavior of Plasma-Nitrided Austenitic Stainless Steel in Chloride Solutions. DOI: 10.3390/ma17174189

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali condizioni di processo fondamentali fornisce un forno a atmosfera tubolare? Fattori chiave per la carbonizzazione di fMC

- In che modo il principio dell'atmosfera inerte migliora il controllo del processo nelle applicazioni scientifiche? Ottieni risultati precisi e privi di contaminanti

- Qual è il significato del controllo dell'atmosfera e della velocità di rampa di riscaldamento in un forno di riduzione per catalizzatori Ni-WOx?

- Come un forno a ossidazione termica facilita la trasformazione di fase del vanadio metallico? Impara l'ottimizzazione di V2O5

- Cos'è il trattamento termico in atmosfera di argon? La guida definitiva per la protezione dei metalli reattivi

- In quali tipi di ambienti può essere utilizzata la fornace a scatola ad atmosfera protettiva? Essenziale per processi ad alta temperatura senza ossidazione

- Perché i forni a atmosfera inerte sono considerati essenziali nelle industrie moderne? Sblocca purezza e precisione nella lavorazione ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di un forno a muffola? Ottieni un controllo superiore del processo e una purezza del prodotto