Nella produzione moderna, un forno a atmosfera inerte è essenziale perché crea un ambiente chimicamente non reattivo per la lavorazione ad alta temperatura. Questa atmosfera controllata previene reazioni indesiderate, principalmente ossidazione e contaminazione, il che è fondamentale per garantire l'integrità, le prestazioni e la qualità dei materiali avanzati in settori che vanno dalla metallurgia ai semiconduttori.

Il vero valore di un forno a atmosfera inerte non è solo la sua capacità di riscaldare i materiali, ma il suo potere di controllare l'ambiente chimico durante tale riscaldamento. Questo controllo rende possibile raggiungere proprietà specifiche del materiale che sono semplicemente irraggiungibili all'aria aperta.

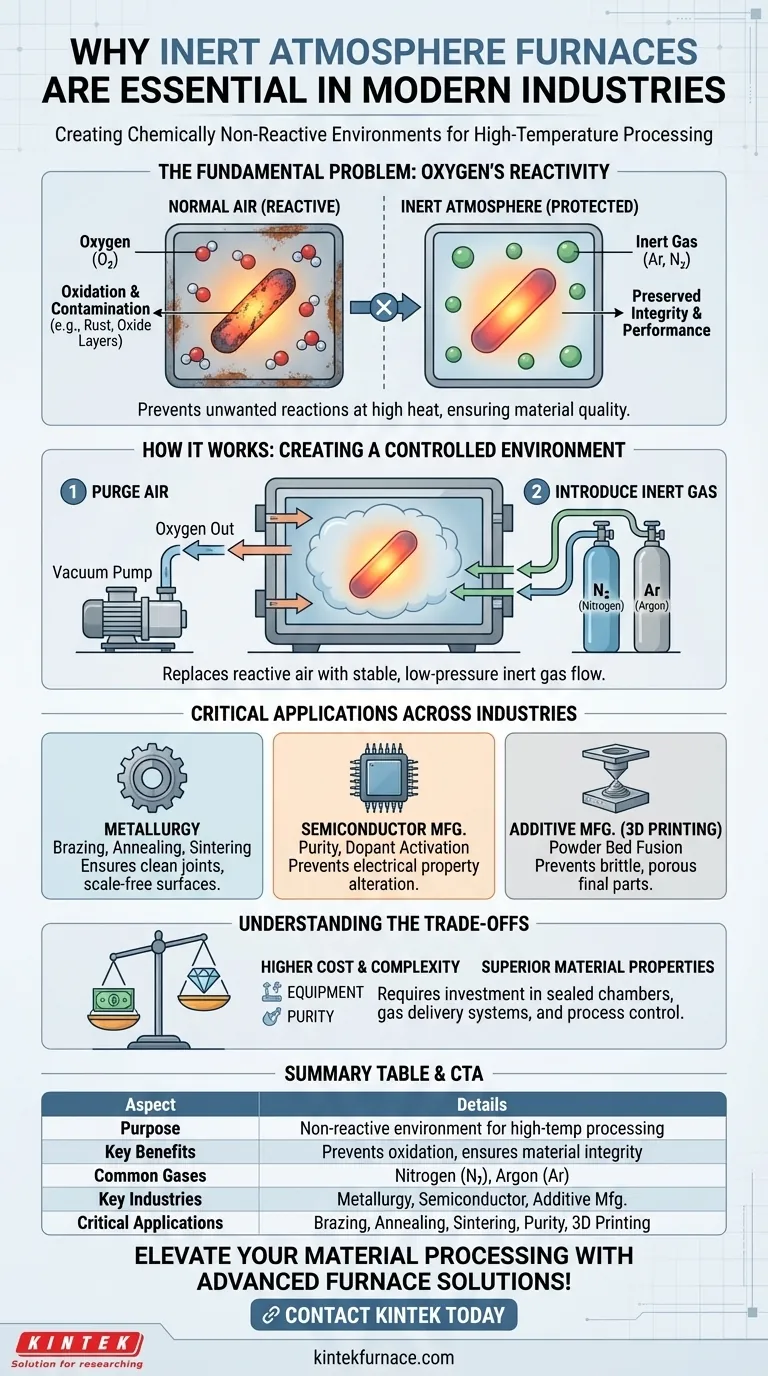

Il Problema Fondamentale: La Reattività dell'Ossigeno

Perché l'Aria Normale È un Problema

A temperatura ambiente, l'ossigeno nell'aria è relativamente innocuo. Tuttavia, alle alte temperature richieste per processi come brasatura, ricottura o sinterizzazione, l'ossigeno diventa estremamente reattivo.

Questa reattività provoca ossidazione—lo stesso processo chimico che fa arrugginire il ferro. Quando si lavorano metalli o materiali sensibili, ciò porta alla formazione di strati di ossido indesiderati sulla superficie del materiale.

L'Impatto dell'Ossidazione e della Contaminazione

L'ossidazione e altre forme di contaminazione non sono problemi minori; degradano fondamentalmente il materiale.

Queste reazioni indesiderate possono ridurre drasticamente l'integrità strutturale di un materiale, creare punti deboli nelle giunzioni saldate, alterare le proprietà elettriche di un semiconduttore o portare a un guasto completo del componente. Per applicazioni ad alte prestazioni, anche livelli microscopici di contaminazione possono essere catastrofici.

Come i Forni a Atmosfera Inerte Forniscono la Soluzione

Creare un Ambiente Controllato

Un forno a atmosfera inerte risolve questo problema rimuovendo sistematicamente l'atmosfera reattiva (aria) e sostituendola con una non reattiva.

Ciò si ottiene tipicamente prima spurgando la camera del forno sigillata per rimuovere l'ossigeno. Quindi, viene introdotto un flusso continuo e a bassa pressione di un gas inerte per mantenere un ambiente pulito e privo di ossigeno durante l'intero ciclo di riscaldamento e raffreddamento.

Il Ruolo dei Gas Inerti

I gas inerti più comunemente utilizzati sono Azoto (N₂) e Argon (Ar).

Questi gas sono scelti perché sono chimicamente stabili e non reagiscono con i materiali in lavorazione, anche a temperature estreme. Ciò assicura che le uniche modifiche apportate al materiale siano quelle previste dal processo di trattamento termico stesso.

Applicazioni Critiche in Diversi Settori

Metallurgia: Brasatura, Ricottura e Sinterizzazione

In metallurgia, le atmosfere inerti sono cruciali per unire, modellare e rinforzare i metalli. Durante la brasatura, un gas inerte impedisce la formazione di ossidi, che altrimenti inibirebbero il flusso del metallo d'apporto e creerebbero una giunzione debole.

Per la ricottura, il processo di riscaldamento e raffreddamento per ammorbidire un metallo e alleviare lo stress interno, un'atmosfera inerte assicura una finitura superficiale pulita e brillante, priva di scaglie.

Produzione di Semiconduttori: Purezza e Precisione

L'industria dei semiconduttori si basa sulla purezza assoluta. Processi come l'attivazione dei droganti o la ricottura di film sottili devono avvenire in un ambiente privo di ossigeno.

Anche tracce di ossigeno possono contaminare il wafer di silicio, alterandone le proprietà elettriche e rendendo inutili i microchip risultanti. Un'atmosfera inerte è l'unico modo per garantire la purezza e l'affidabilità richieste.

Produzione Additiva: Fusione a Letto di Polvere

Nella stampa 3D di metalli, come la fusione a letto di polvere, polveri metalliche fini vengono fuse strato per strato con un laser o un fascio di elettroni.

Queste polveri hanno un enorme rapporto superficie/volume, il che le rende incredibilmente suscettibili all'ossidazione. La loro lavorazione in atmosfera inerte è essenziale per prevenire la formazione di ossidi che si tradurrebbe in un pezzo finale fragile, poroso e strutturalmente compromesso.

Comprendere i Compromessi

Costi e Complessità

I sistemi a atmosfera inerte sono intrinsecamente più complessi e costosi dei forni ad aria standard. Richiedono camere sigillate ermeticamente, sistemi sofisticati di erogazione e monitoraggio dei gas e pompe a vuoto, tutti elementi che aumentano l'investimento iniziale.

Costi Operativi

Oltre all'acquisto iniziale, esiste un costo operativo continuo associato al consumo di gas inerti. L'approvvigionamento, lo stoccaggio e la gestione di bombole di gas ad alta purezza o serbatoi in blocco devono essere considerati nel costo totale di proprietà.

Requisiti di Controllo del Processo

La gestione di un forno a atmosfera inerte richiede un controllo del processo più rigoroso. Gli operatori devono essere formati per gestire i flussi di gas, monitorare le perdite e garantire che la purezza atmosferica rimanga entro specifiche rigorose affinché l'intero ciclo di processo abbia successo.

Fare la Scelta Giusta per il Tuo Processo

La scelta della tecnologia del forno dipende interamente dalla natura chimica del tuo materiale e dai requisiti di qualità finali.

- Se la tua attenzione principale è l'integrità e la resistenza del materiale: Un'atmosfera inerte è inderogabile per il trattamento termico di metalli reattivi, la brasatura di giunzioni critiche o la sinterizzazione di metalli in polvere.

- Se la tua attenzione principale è la purezza elettronica o chimica: Per applicazioni in semiconduttori, impianti medici o aerospaziali, un ambiente inerte è l'unico modo per prevenire contaminazioni che ne riducono le prestazioni.

- Se la tua attenzione principale sono materiali sensibili ai costi e non reattivi: Per il semplice trattamento termico di materiali che non si ossidano facilmente, un forno ad aria standard è spesso una scelta più economica e perfettamente sufficiente.

In definitiva, per padroneggiare il tuo materiale devi prima padroneggiare il suo ambiente.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Scopo | Crea un ambiente non reattivo per la lavorazione ad alta temperatura |

| Vantaggi Principali | Previene ossidazione e contaminazione, garantisce integrità e prestazioni del materiale |

| Gas Comuni | Azoto (N₂), Argon (Ar) |

| Settori Chiave | Metallurgia, Produzione di Semiconduttori, Produzione Additiva |

| Applicazioni Critiche | Brasatura, Ricottura, Sinterizzazione, Attivazione dei Droganti, Fusione a Letto di Polvere |

| Compromessi | Costo iniziale più elevato, spese per gas operativi, necessità di un rigoroso controllo del processo |

Migliora la lavorazione dei tuoi materiali con le soluzioni per forni avanzate di KINTEK! Sfruttando R&S eccezionale e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, sia in metallurgia, semiconduttori o produzione additiva. Contattaci oggi stesso per discutere come possiamo migliorare l'efficienza del tuo processo e la qualità del materiale!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico