In breve, una fornace a scatola ad atmosfera protettiva viene utilizzata in qualsiasi processo ad alta temperatura in cui il materiale deve essere protetto dall'ossigeno o da altri gas reattivi presenti nell'aria. I suoi principali ambienti di applicazione includono il trattamento termico di metalli come acciaio e rame, la ricerca su materiali avanzati e la produzione specializzata di ceramiche e vetro.

Il termine "ambiente" per questa fornace si riferisce meno alla sua posizione fisica e più all'atmosfera controllata e priva di ossigeno che crea all'interno della sua camera. Questa funzione principale è ciò che consente la lavorazione ad alta purezza di materiali che altrimenti sarebbero rovinati dall'ossidazione a temperature elevate.

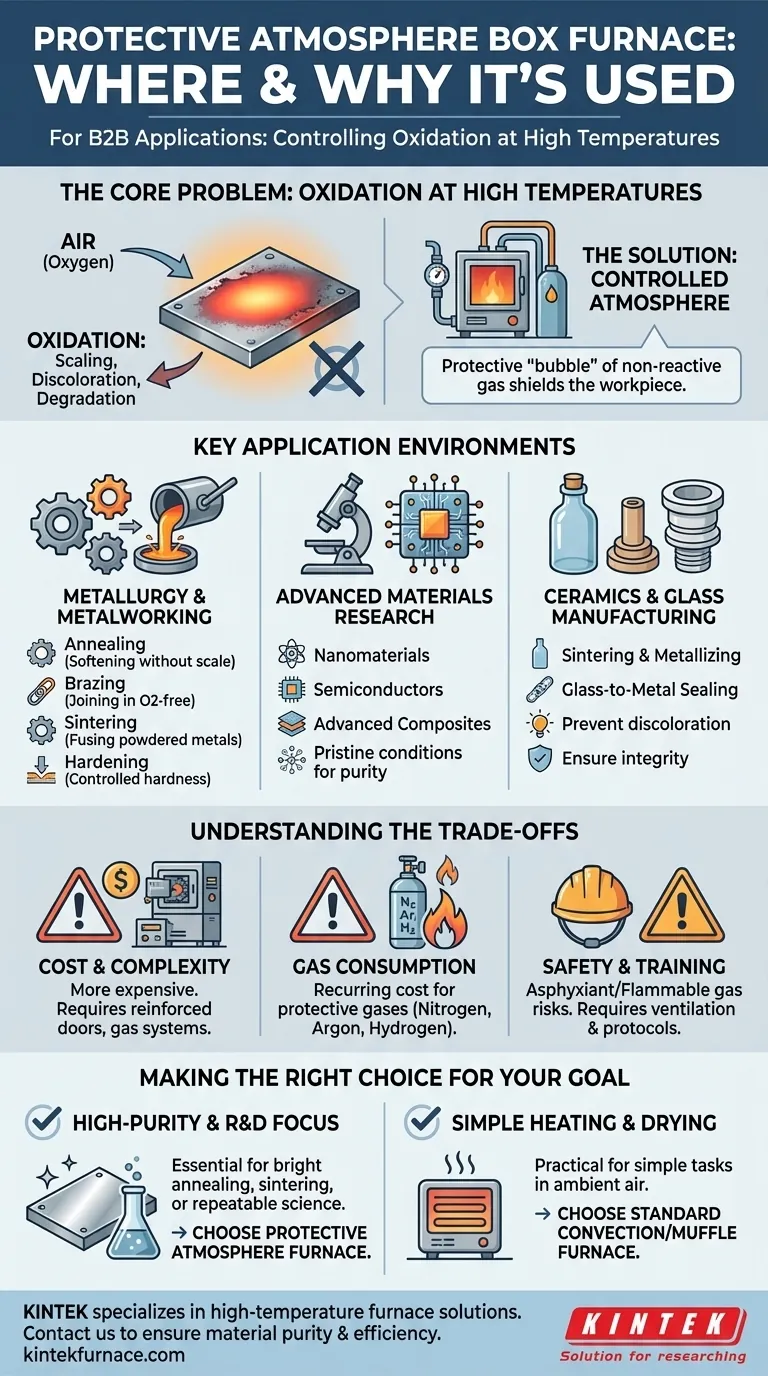

Il problema principale: l'ossidazione ad alte temperature

Per capire dove viene utilizzato questo forno, è necessario prima comprendere il problema che risolve. Il calore è un catalizzatore per le reazioni chimiche, e la reazione più comune è con l'ossigeno presente nell'aria.

Perché l'aria è il nemico

Quando si riscaldano la maggior parte dei materiali, specialmente i metalli, l'ossigeno nell'aria ambiente attacca aggressivamente la superficie del materiale. Questo processo, noto come ossidazione, può causare incrostazioni, scolorimento e un degrado delle proprietà strutturali o elettriche del materiale.

Per molte applicazioni avanzate, questo danno è inaccettabile.

La soluzione: un'atmosfera controllata

Una fornace ad atmosfera protettiva risolve questo problema creando un ambiente sigillato. Prima e durante il ciclo di riscaldamento, l'aria all'interno della camera viene spurgata e sostituita con un gas specifico, non reattivo o reattivo in modo benefico.

Questa "bolla" protettiva scherma il pezzo da lavorazione da cambiamenti chimici indesiderati.

Principali ambienti di applicazione

La necessità di prevenire l'ossidazione detta gli ambienti in cui questi forni sono essenziali. Sono strumenti per la precisione e la purezza, non per il riscaldamento generico.

Metallurgia e lavorazione dei metalli

Questa è l'applicazione più comune. Il forno viene utilizzato per processi in cui la finitura superficiale e l'integrità del materiale sono critiche.

- Ricottura: Ammorbidire metalli come acciaio, rame e leghe di alluminio per migliorare la duttilità senza creare incrostazioni superficiali.

- Brasatura: Unire metalli utilizzando un materiale d'apporto in un ambiente privo di ossigeno per garantire un legame pulito e forte.

- Sinterizzazione: Fondere insieme metalli in polvere ad alte temperature per formare un pezzo solido, un processo in cui l'ossigeno inibirebbe il corretto legame.

- Tempra: Trattamento termico di pezzi d'acciaio sotto atmosfera controllata per ottenere la durezza desiderata senza decarburazione (perdita di carbonio sulla superficie).

Ricerca sui materiali avanzati

Nei laboratori, la purezza è fondamentale. I ricercatori che sviluppano nuovi materiali si affidano a forni ad atmosfera per condurre esperimenti in condizioni incontaminate.

Ciò include il lavoro su nanomateriali, semiconduttori e compositi avanzati, dove anche una minima contaminazione da gas atmosferici può invalidare i risultati o rovinare il materiale delicato.

Produzione di ceramiche e vetro

Alcuni processi ceramici, come la sinterizzazione o la metallizzazione, richiedono condizioni atmosferiche specifiche. Un'atmosfera protettiva può prevenire lo scolorimento e garantire che il prodotto finale soddisfi le sue specifiche di progettazione.

Nella sigillatura vetro-metallo, un'atmosfera inerte impedisce ai componenti metallici di ossidarsi, il che comprometterebbe l'integrità della sigillatura.

Comprendere i compromessi

Sebbene potenti, questi forni non sono la scelta predefinita per tutte le attività di riscaldamento. La loro natura specializzata comporta considerazioni specifiche.

Costo e complessità

I sistemi necessari per creare e mantenere un'atmosfera sigillata e controllata—incluse porte rinforzate, guarnizioni a tenuta di gas e tubazioni per la fornitura di gas—rendono questi forni significativamente più complessi e costosi rispetto ai forni ad aria standard.

Consumo di gas

Il funzionamento del forno richiede una fornitura continua o intermittente di gas protettivo, come azoto, argon o idrogeno. Il costo di questi gas, in particolare l'argon ad alta purezza o l'idrogeno infiammabile, è una spesa operativa ricorrente.

Sicurezza e formazione

L'uso di gas compressi introduce rischi per la sicurezza. Gas inerti come azoto e argon sono asfissianti, mentre gas riducenti come l'idrogeno sono altamente infiammabili. Una ventilazione adeguata dell'impianto, protocolli di sicurezza e formazione degli operatori sono irrinunciabili.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'attrezzatura di riscaldamento corretta dipende interamente dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo primario è il trattamento di metalli ad alta purezza: Un forno ad atmosfera protettiva è essenziale per processi come la ricottura brillante, la brasatura o la sinterizzazione dove è richiesta una superficie priva di ossido.

- Se il tuo obiettivo primario è la ricerca e sviluppo per materiali sensibili: Questo forno è uno strumento irrinunciabile per creare le condizioni ripetibili e prive di contaminazione necessarie per la scoperta scientifica.

- Se il tuo obiettivo primario è il semplice riscaldamento, l'asciugatura o la tempra: Un forno a convezione o a muffola meno costoso e più semplice che opera in aria ambiente è la scelta più pratica ed economica.

In definitiva, scegliere questo forno è una decisione per controllare la chimica del tuo processo, non solo la sua temperatura.

Tabella riassuntiva:

| Area di applicazione | Usi chiave |

|---|---|

| Metallurgia e lavorazione dei metalli | Ricottura, brasatura, sinterizzazione, tempra |

| Ricerca sui materiali avanzati | Nanomateriali, semiconduttori, compositi |

| Produzione di ceramiche e vetro | Sinterizzazione, metallizzazione, sigillatura vetro-metallo |

Hai bisogno di un riscaldamento preciso e senza ossidazione per il tuo laboratorio o la tua produzione? KINTEK è specializzata in soluzioni di forni ad alta temperatura con profonda personalizzazione per soddisfare le tue esigenze uniche. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, supportati da eccezionali attività di ricerca e sviluppo e produzione interna. Garantisci la purezza e l'efficienza del materiale—contattaci oggi per discutere come possiamo supportare i tuoi processi ad alta temperatura!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto