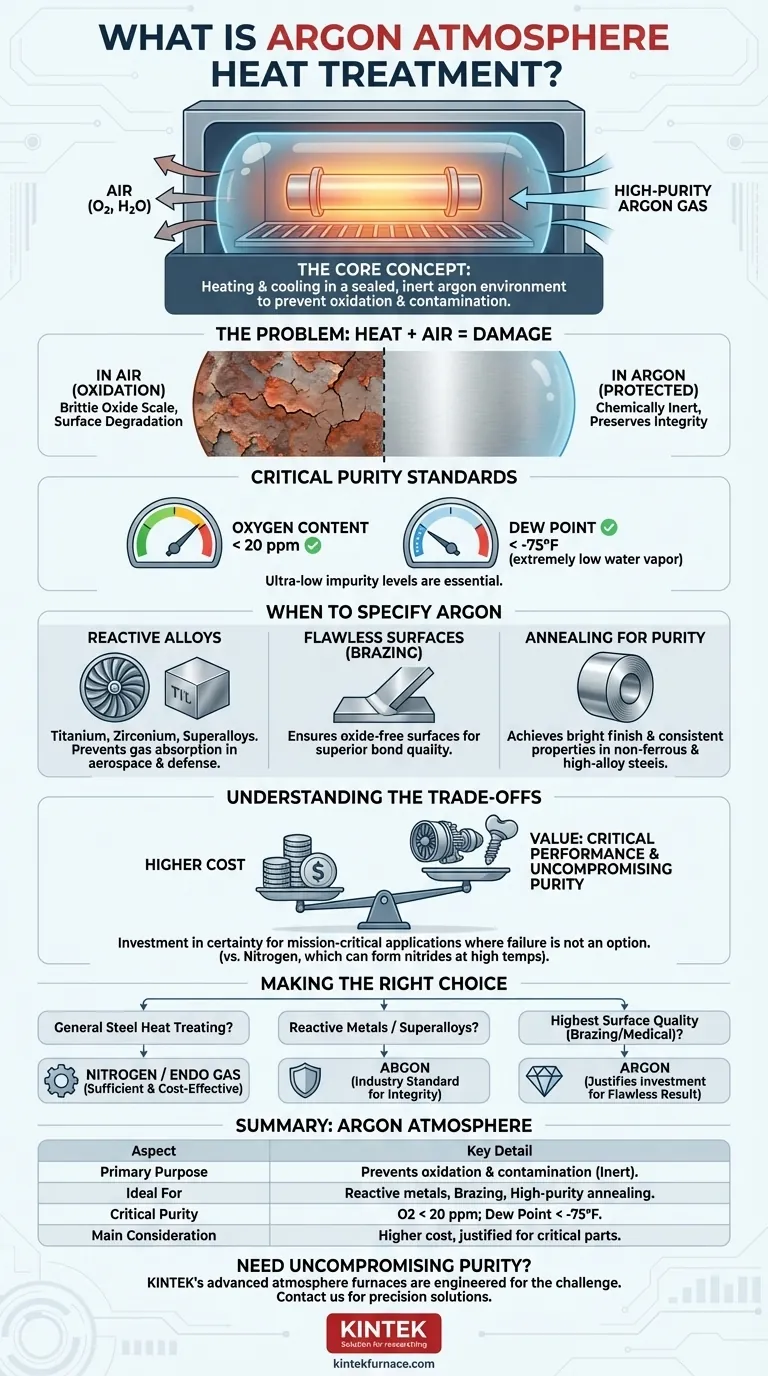

In sostanza, il trattamento termico in atmosfera di argon è un processo termico specializzato in cui un materiale viene riscaldato e raffreddato all'interno di una camera sigillata riempita di gas argon di elevata purezza. Ciò viene fatto per impedire che la superficie e la struttura interna del materiale reagiscano con i gas atmosferici come ossigeno e vapore acqueo. Sostituendo questi elementi reattivi, l'argon crea un ambiente chimicamente inerte, proteggendo l'integrità del pezzo ad alte temperature.

Lo scopo fondamentale dell'utilizzo di un'atmosfera di argon è eliminare il rischio di ossidazione e contaminazione durante il trattamento termico. Sebbene sia un'opzione costosa, è la soluzione definitiva per la lavorazione di metalli altamente reattivi o per applicazioni in cui la purezza e le prestazioni del materiale sono assolutamente non negoziabili.

Il problema fondamentale: perché è necessaria un'atmosfera protettiva

Il trattamento termico si basa su un controllo preciso della temperatura per modificare le proprietà fisiche e meccaniche di un materiale. Tuttavia, l'introduzione di calore elevato accelera drasticamente anche le reazioni chimiche, creando un rischio significativo di danneggiare proprio il pezzo che si sta cercando di migliorare.

La minaccia di ossidazione e contaminazione

Quando vengono riscaldati in presenza di aria normale, la maggior parte dei metalli reagisce prontamente con l'ossigeno, formando uno strato di ossido fragile e sfaldabile sulla superficie. Questo processo, noto come ossidazione o formazione di scaglie, può compromettere le tolleranze dimensionali, degradare la finitura superficiale e indebolire il componente. Il vapore acqueo nell'aria può anche introdurre idrogeno, portando all'infragilimento in alcune leghe.

Il ruolo di uno scudo inerte

L'argon è un gas nobile, il che significa che è chimicamente non reattivo (inerte) in quasi tutte le condizioni. Inondando un forno di trattamento termico con argon, si spingono fisicamente fuori, o si spostano, l'ossigeno reattivo e il vapore acqueo. L'argon funge quindi da scudo protettivo stabile, garantendo che il processo di trattamento termico influenzi solo le proprietà del materiale come previsto, senza effetti collaterali chimici indesiderati.

La purezza è fondamentale

L'efficacia di questo scudo dipende interamente dalla purezza del gas. Gli standard industriali per l'argon per il trattamento termico richiedono tipicamente un contenuto di ossigeno inferiore a 20 parti per milione (ppm) e un punto di rugiada inferiore a -75°F. Un basso punto di rugiada indica un livello estremamente basso di vapore acqueo, fondamentale per prevenire la contaminazione.

Quando specificare il trattamento in atmosfera di argon

Sebbene esistano altri gas inerti come l'azoto, la superiore inerzia dell'argon lo rende la scelta necessaria per le applicazioni più esigenti.

Trattamento termico di leghe reattive e ad alte prestazioni

Metalli come titanio, zirconio e alcune superleghe sono estremamente reattivi a temperature elevate. Hanno una forte affinità per l'ossigeno e persino per l'azoto. Per questi materiali, comunemente utilizzati nei settori aerospaziale e della difesa, un'atmosfera di argon è essenziale per prevenire l'assorbimento di gas che altrimenti ne comprometterebbe la resistenza e la durabilità.

Processi che richiedono superfici impeccabili

Applicazioni come la brasatura richiedono superfici perfettamente pulite e prive di ossido affinché il metallo d'apporto bagni e scorra correttamente, creando un giunto resistente. L'utilizzo di un'atmosfera di argon assicura che non si formino ossidi sui materiali di base durante il ciclo di riscaldamento, portando a una qualità di adesione superiore.

Ricottura per la massima purezza

Quando si ricuociono metalli non ferrosi, acciaio inossidabile o acciai ad alta lega, l'obiettivo è spesso ottenere una specifica morbidezza e microstruttura senza alterare la chimica superficiale. L'argon fornisce l'ambiente pulito necessario per garantire che il prodotto finale abbia una finitura brillante, non alterata e proprietà uniformi.

Comprendere i compromessi

La scelta di un'atmosfera protettiva è una decisione ingegneristica che bilancia i requisiti tecnici con le realtà economiche. L'argon è altamente efficace, ma presenta considerazioni distinte.

Il fattore principale: il costo

Lo svantaggio più significativo nell'uso dell'argon è il suo costo elevato rispetto ad altre atmosfere di forno, in particolare l'azoto. L'argon è più difficile da separare dall'aria, rendendo la sua produzione più dispendiosa in termini energetici e più costosa.

Quando le alternative più economiche non sono sufficienti

Anche l'azoto è in gran parte inerte ed è ampiamente utilizzato per il trattamento termico degli acciai comuni. Tuttavia, a temperature molto elevate, l'azoto può reagire con alcuni elementi leganti (come titanio, alluminio e cromo) per formare nitruri. Queste formazioni di nitruri possono rendere fragile la superficie del materiale. L'argon, essendo veramente inerte, non presenta questo rischio.

La proposta di valore

L'alto costo dell'argon è giustificato quando il costo del fallimento del componente è ancora più elevato. In applicazioni critiche come una pala di turbina in un motore a reazione o un impianto medico, la garanzia assoluta della purezza e delle prestazioni del materiale supera la spesa del gas di processo.

Fare la scelta giusta per la tua applicazione

Selezionare l'atmosfera corretta è una decisione critica che influisce direttamente sulla qualità, sulle prestazioni e sul costo del componente finale.

- Se la tua attenzione principale è il trattamento termico per scopi generali di acciai al carbonio standard: Un'atmosfera meno costosa come l'azoto o un gas endotermico è spesso sufficiente e più conveniente.

- Se stai lavorando con metalli altamente reattivi come titanio, zirconio o superleghe a base di nichel: L'argon è lo standard industriale per garantire l'integrità del materiale e prevenire l'infragilimento.

- Se il tuo obiettivo è la massima qualità superficiale possibile per la brasatura, componenti medici o elettronici: La protezione superiore offerta da un'atmosfera di argon giustifica l'investimento per garantire un risultato impeccabile e privo di ossidi.

In definitiva, la scelta di un'atmosfera di argon è un investimento nella certezza, garantendo che le proprietà del materiale siano controllate con precisione e protette da qualsiasi interferenza esterna.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Scopo principale | Previene l'ossidazione e la contaminazione creando un ambiente inerte. |

| Ideale per | Metalli reattivi (titanio, zirconio, superleghe), brasatura, ricottura ad alta purezza. |

| Purezza critica | Contenuto di ossigeno < 20 ppm; Punto di rugiada < -75°F. |

| Considerazione principale | Costo più elevato rispetto ad alternative come l'azoto, giustificato per applicazioni critiche. |

Hai bisogno di una purezza senza compromessi nel tuo processo di trattamento termico?

Quando si lavora con metalli altamente reattivi o applicazioni esigenti in cui il fallimento non è un'opzione, le soluzioni standard non sono sufficienti. Hai bisogno della certezza di un ambiente inerte perfettamente controllato.

I forni avanzati ad alta temperatura di KINTEK sono progettati esattamente per questa sfida. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni di forni avanzate, inclusi i nostri robusti forni a atmosfera. La nostra forte capacità di personalizzazione approfondita ci consente di adattare i sistemi alle tue esigenze sperimentali uniche, garantendo che i tuoi materiali siano protetti da ossidazione e contaminazione.

Lascia che ti aiutiamo a ottenere risultati impeccabili. Contatta oggi i nostri esperti per discutere come la nostra tecnologia di forni di precisione può salvaguardare i tuoi componenti più critici.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale