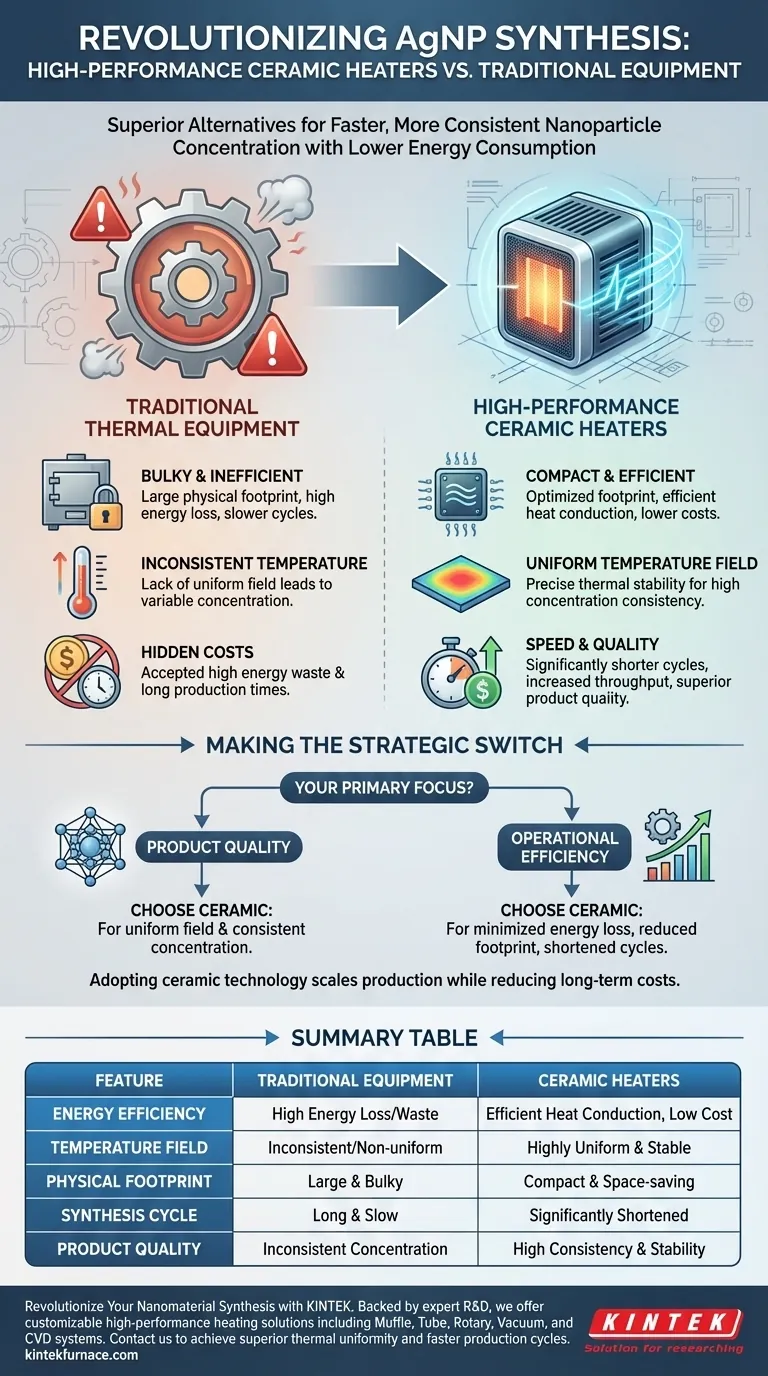

I riscaldatori ceramici ad alte prestazioni offrono un'alternativa superiore alle apparecchiature termiche tradizionali per la sintesi di nanoparticelle d'argento (AgNP). Sfruttando un'efficiente conduzione del calore e creando un campo di temperatura uniforme, questi riscaldatori risolvono problemi critici relativi allo spreco di energia e all'instabilità del processo. Questa tecnologia consente direttamente cicli di sintesi più rapidi e concentrazioni di nanoparticelle più costanti.

Sostituendo apparecchiature termiche tradizionali ingombranti e inefficienti con riscaldatori ceramici ad alte prestazioni, i laboratori possono ottenere una maggiore coerenza nella concentrazione delle nanoparticelle riducendo drasticamente il consumo energetico e i cicli operativi.

Superare le limitazioni tradizionali

Maggiore efficienza energetica

Le apparecchiature termiche tradizionali sono spesso caratterizzate da elevate perdite di energia.

I riscaldatori ceramici ad alte prestazioni affrontano questo problema fornendo un'efficiente conduzione del calore.

Ciò garantisce che l'energia venga utilizzata in modo efficace, riducendo direttamente i costi operativi.

Ottimizzazione dell'ingombro fisico

I vecchi sistemi termici richiedono spesso grandi quantità di spazio fisico per funzionare.

I riscaldatori ceramici offrono una soluzione significativamente più compatta.

Ciò riduce i requisiti spaziali dell'apparecchiatura, consentendo un migliore utilizzo dello spazio del laboratorio o dell'area di produzione.

Migliorare la qualità e la velocità di sintesi

Ottenere uniformità termica

La preparazione di nanoparticelle d'argento ad alta concentrazione richiede una precisa stabilità termica.

I riscaldatori ceramici generano un campo di temperatura uniforme nell'ambiente di sintesi.

Questa uniformità è essenziale per garantire che la concentrazione delle nanoparticelle rimanga costante durante tutto il lotto.

Riduzione dei cicli di produzione

I metodi tradizionali spesso faticano con lunghi tempi di ciclo necessari per mantenere la stabilità termica.

Le eccellenti proprietà di trasferimento del calore dei riscaldatori ceramici consentono al sistema di raggiungere e mantenere rapidamente le temperature desiderate.

Questa capacità riduce significativamente il ciclo di sintesi, aumentando la produttività complessiva.

Comprendere i compromessi

Il costo delle apparecchiature esistenti

Sebbene le apparecchiature tradizionali siano una realtà nota, creano una "tassa nascosta" sulla produzione attraverso l'inefficienza.

Il compromesso di attenersi alla vecchia tecnologia è accettare elevate perdite di energia e tempi di produzione più lenti.

Precisione rispetto al riscaldamento generico

Le apparecchiature termiche generiche possono essere sufficienti per compiti di riscaldamento di base, ma mancano della precisione richiesta per i nanomateriali sensibili.

Per AgNP ad alta concentrazione, la mancanza di un campo di temperatura uniforme nelle unità tradizionali porta spesso a una qualità del prodotto incoerente.

Effettuare il passaggio strategico

La scelta dell'elemento riscaldante giusto è fondamentale per ottimizzare il processo di sintesi chimica.

- Se la tua priorità principale è la qualità del prodotto: Affidati ai riscaldatori ceramici per fornire il campo di temperatura uniforme necessario per mantenere una concentrazione costante delle nanoparticelle.

- Se la tua priorità principale è l'efficienza operativa: Passa alla tecnologia ceramica per ridurre al minimo le perdite di energia, ridurre l'ingombro spaziale e accorciare i cicli di produzione.

L'adozione del riscaldamento ceramico ad alte prestazioni è il passo logico per i laboratori che mirano a scalare la produzione riducendo i costi operativi a lungo termine.

Tabella riassuntiva:

| Caratteristica | Apparecchiature termiche tradizionali | Riscaldatori ceramici ad alte prestazioni |

|---|---|---|

| Efficienza energetica | Elevate perdite e sprechi di energia | Efficiente conduzione del calore; basso costo |

| Campo di temperatura | Inconsistente/Non uniforme | Altamente uniforme e stabile |

| Ingombro fisico | Grande e ingombrante | Compatto e salvaspazio |

| Ciclo di sintesi | Lungo e lento | Cicli notevolmente accorciati |

| Qualità del prodotto | Concentrazione incoerente | Elevata coerenza e stabilità |

Rivoluziona la tua sintesi di nanomateriali con KINTEK

Non lasciare che la tecnologia di riscaldamento obsoleta comprometta i risultati della tua ricerca o il tuo budget operativo. KINTEK fornisce soluzioni di riscaldamento ad alte prestazioni progettate per le rigorose esigenze dei laboratori moderni e della produzione industriale.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre ad altri forni ad alta temperatura per laboratori, tutti completamente personalizzabili in base ai tuoi specifici protocolli di sintesi.

Pronto a ottenere un'uniformità termica superiore e cicli di produzione più rapidi? Contattaci oggi stesso per discutere le tue esigenze uniche con i nostri specialisti tecnici e scoprire il vantaggio KINTEK.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché utilizzare forni a bacchetta di silicio-molibdeno per l'omogeneizzazione del desolforante? Raggiungere la stabilità termica di 1400°C

- Quali sono le principali applicazioni degli elementi riscaldanti in carburo di silicio tipo W? Ideali per il riscaldamento uniforme nel vetro e nell'elettronica

- Quali sono i vantaggi dei materiali ceramici come l'allumina e il nitruro di silicio negli elementi riscaldanti? Ottenere un'efficienza di trattamento termico superiore

- Che ruolo svolgono gli elementi riscaldanti in Carburo di Silicio (SiC) di tipo SC nella produzione del vetro? Essenziali per il riscaldamento uniforme ad alta temperatura

- Come si comportano gli elementi riscaldanti in MoSi2 in termini di cicli termici?Soluzioni durevoli per alte temperature

- Qual è la temperatura massima di esercizio di una resistenza in carburo di silicio? Sblocca prestazioni ad alta temperatura fino a 1450°C

- Quali sono gli svantaggi dell'utilizzo di elementi riscaldanti in carburo di silicio (SiC)? Gestione dell'invecchiamento, dei costi e della fragilità

- In che modo i fattori ambientali influenzano la selezione del materiale del riscaldatore? Scegli la lega giusta per le tue esigenze di riscaldamento industriale