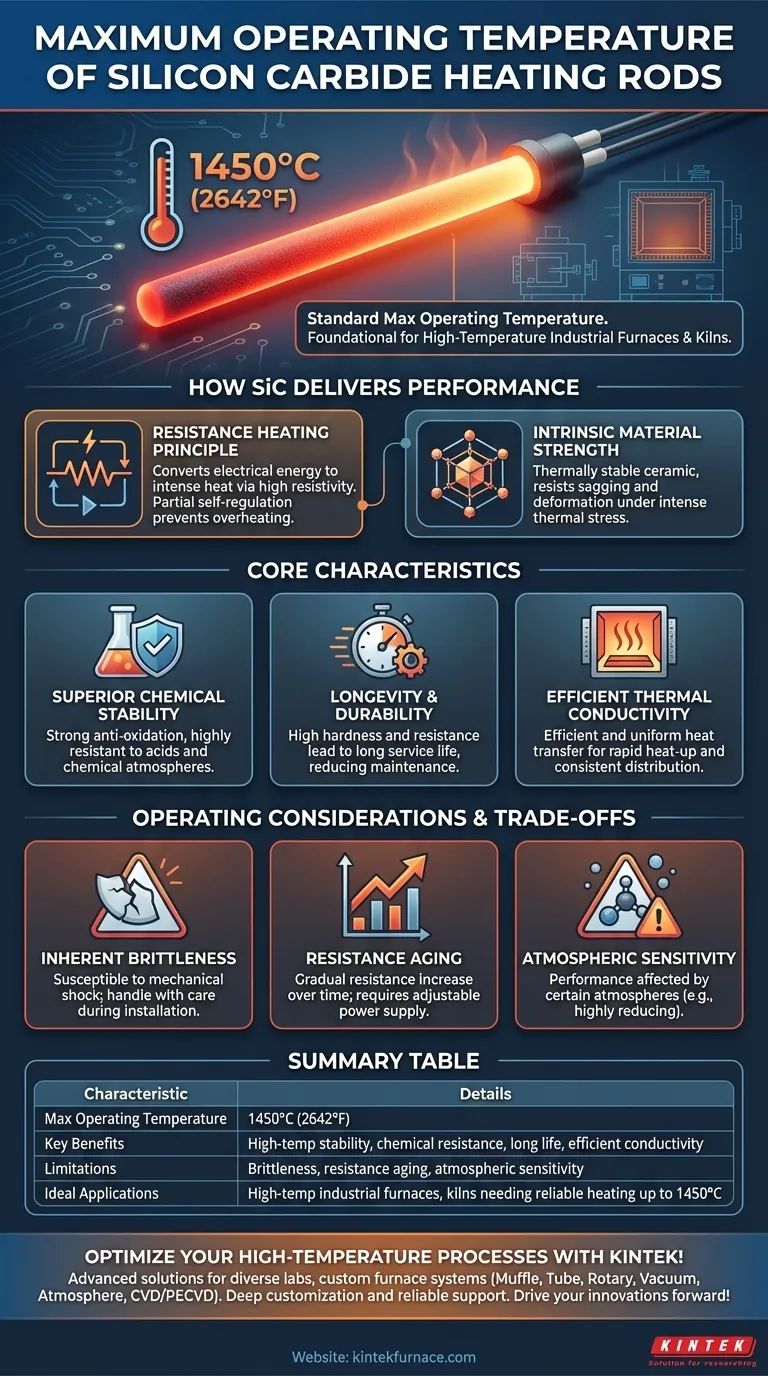

La temperatura massima di esercizio per una resistenza standard in carburo di silicio (SiC) è di 1450°C (2642°F). Questa elevata tolleranza termica, combinata con le sue robuste proprietà fisiche e chimiche, la rende un componente fondamentale per un'ampia gamma di forni e fornaci industriali ad alta temperatura.

Sebbene il limite di 1450°C sia la sua caratteristica distintiva, il vero valore di un elemento in carburo di silicio deriva dalla sua combinazione unica di stabilità ad alta temperatura, resilienza chimica ed efficiente conduttività termica. Comprendere queste proprietà interconnesse è la chiave per sfruttarlo efficacemente.

Come il carburo di silicio offre prestazioni ad alta temperatura

La capacità di una resistenza in SiC di funzionare in modo affidabile a temperature estreme non è casuale; è il risultato diretto della sua scienza dei materiali e dei principi fisici.

Il principio del riscaldamento per resistenza

Una resistenza in carburo di silicio funziona convertendo l'energia elettrica in energia termica. A causa dell'elevata resistività del materiale, genera calore intenso quando una corrente lo attraversa.

La resistività del materiale cambia anche con la temperatura. Questa caratteristica consente alla resistenza di autoregolare parzialmente la sua potenza, contribuendo a un effetto di riscaldamento stabile e costante all'interno del forno.

Resistenza intrinseca del materiale

Il carburo di silicio è una ceramica eccezionalmente dura e termicamente stabile. Questa durabilità intrinseca gli consente di mantenere la sua integrità strutturale sotto l'intenso stress termico del funzionamento ad alta temperatura, resistendo all'afflosciamento o alla deformazione.

Caratteristiche principali degli elementi riscaldanti in SiC

Oltre al suo limite di temperatura, diverse altre caratteristiche rendono il SiC una scelta preferita per applicazioni esigenti.

Stabilità chimica superiore

Le resistenze in SiC mostrano forti proprietà antiossidanti e sono altamente resistenti agli acidi. Questa inerzia chimica consente loro di operare in modo affidabile in varie atmosfere di forno senza una rapida degradazione.

Longevità e durabilità

La combinazione di elevata durezza, stabilità termica e resistenza chimica si traduce in una lunga durata. Ciò riduce la frequenza di sostituzione degli elementi, minimizzando i tempi di inattività e i costi di manutenzione per tutta la vita utile dell'apparecchiatura.

Efficiente conduttività termica

Il materiale possiede una buona conduttività termica. Ciò garantisce che il calore generato all'interno della resistenza venga trasferito in modo efficiente e uniforme alla camera del forno, consentendo tempi di riscaldamento rapidi e una distribuzione della temperatura costante.

Comprendere i compromessi e le considerazioni operative

Nessun materiale è privo di limitazioni. Per progettare correttamente un sistema con elementi in SiC, è necessario tenere conto delle loro specifiche caratteristiche operative.

Fragilità intrinseca

Come la maggior parte delle ceramiche, il carburo di silicio è fragile. Gli elementi riscaldanti devono essere maneggiati con cura durante l'installazione e sono suscettibili a danni da shock meccanici o impatti.

Invecchiamento della resistenza

Durante la loro vita operativa, gli elementi in SiC subiscono un graduale aumento della resistenza elettrica. Questo fenomeno, noto come invecchiamento, è una considerazione di progettazione critica.

I sistemi di alimentazione, spesso utilizzando trasformatori a più prese, devono essere progettati per fornire una tensione progressivamente più alta agli elementi nel tempo per mantenere una potenza costante e una temperatura del forno stabile.

Sensibilità atmosferica

Sebbene altamente stabile, le prestazioni e la durata possono essere influenzate da determinate atmosfere del forno. Atmosfere altamente riducenti, ad esempio, possono essere più aggressive per lo strato protettivo di ossido dell'elemento rispetto a un'atmosfera d'aria, potenzialmente accorciandone la vita.

Fare la scelta giusta per la tua applicazione

La selezione di un elemento riscaldante richiede di abbinare le sue proprietà agli obiettivi specifici del processo.

- Se il tuo obiettivo principale è raggiungere temperature di processo fino a 1450°C con elevata affidabilità: il carburo di silicio è una scelta standard del settore, comprovata per la sua stabilità e lunga durata.

- Se il design del tuo forno prevede frequenti cicli termici: il sistema deve essere progettato per gestire gli stress termici sugli elementi fragili in SiC per prevenire la frattura.

- Se il tuo budget richiede la minimizzazione dei costi operativi a lungo termine: l'alimentazione iniziale deve essere specificata per accogliere l'aumento di resistenza legato all'età per massimizzare la durata dell'elemento.

- Se hai bisogno di temperature operative significativamente superiori a 1450°C: devi investigare materiali alternativi, come elementi in disiliciuro di molibdeno (MoSi2), che possono operare a temperature più elevate.

Comprendendo queste proprietà, puoi specificare e utilizzare con sicurezza elementi in carburo di silicio per processi ad alta temperatura coerenti ed efficienti.

Tabella riassuntiva:

| Caratteristica | Dettagli |

|---|---|

| Temperatura massima di esercizio | 1450°C (2642°F) |

| Vantaggi chiave | Stabilità ad alta temperatura, resistenza chimica, lunga durata, efficiente conduttività termica |

| Limitazioni | Fragilità, invecchiamento della resistenza, sensibilità a determinate atmosfere |

| Applicazioni ideali | Forni industriali ad alta temperatura, fornaci che richiedono riscaldamento affidabile fino a 1450°C |

Ottimizza i tuoi processi ad alta temperatura con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi riscaldanti affidabili in carburo di silicio e sistemi di forni personalizzati come Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e durata. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche e promuovere le tue innovazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali parametri specifica lo standard CEI per gli elementi riscaldanti? Garantire sicurezza e prestazioni

- Quali sono i vantaggi degli elementi riscaldanti in carburo di silicio nei forni dentali? Migliorare la qualità di sinterizzazione della zirconia

- Per cosa viene utilizzato il carburo di silicio nelle applicazioni di riscaldamento? Scopri la sua durabilità alle alte temperature

- Quali intervalli di temperatura sono raccomandati per gli elementi riscaldanti in SiC rispetto a quelli in MoSi2? Ottimizza le prestazioni del tuo forno

- Quali sono le caratteristiche operative degli elementi riscaldanti in SiC? Massimizzare le prestazioni ad alta temperatura e l'efficienza