Nel riscaldamento industriale, il materiale scelto per un elemento riscaldante è il fattore più importante che ne determina la durata e l'affidabilità. I fattori ambientali, inclusi contaminanti chimici invisibili e condizioni atmosferiche, possono attaccare e degradare anche leghe di alta qualità, portando a guasti prematuri. Selezionare il materiale giusto non significa trovare la lega "migliore", ma quella più adatta a sopravvivere al suo specifico ambiente operativo.

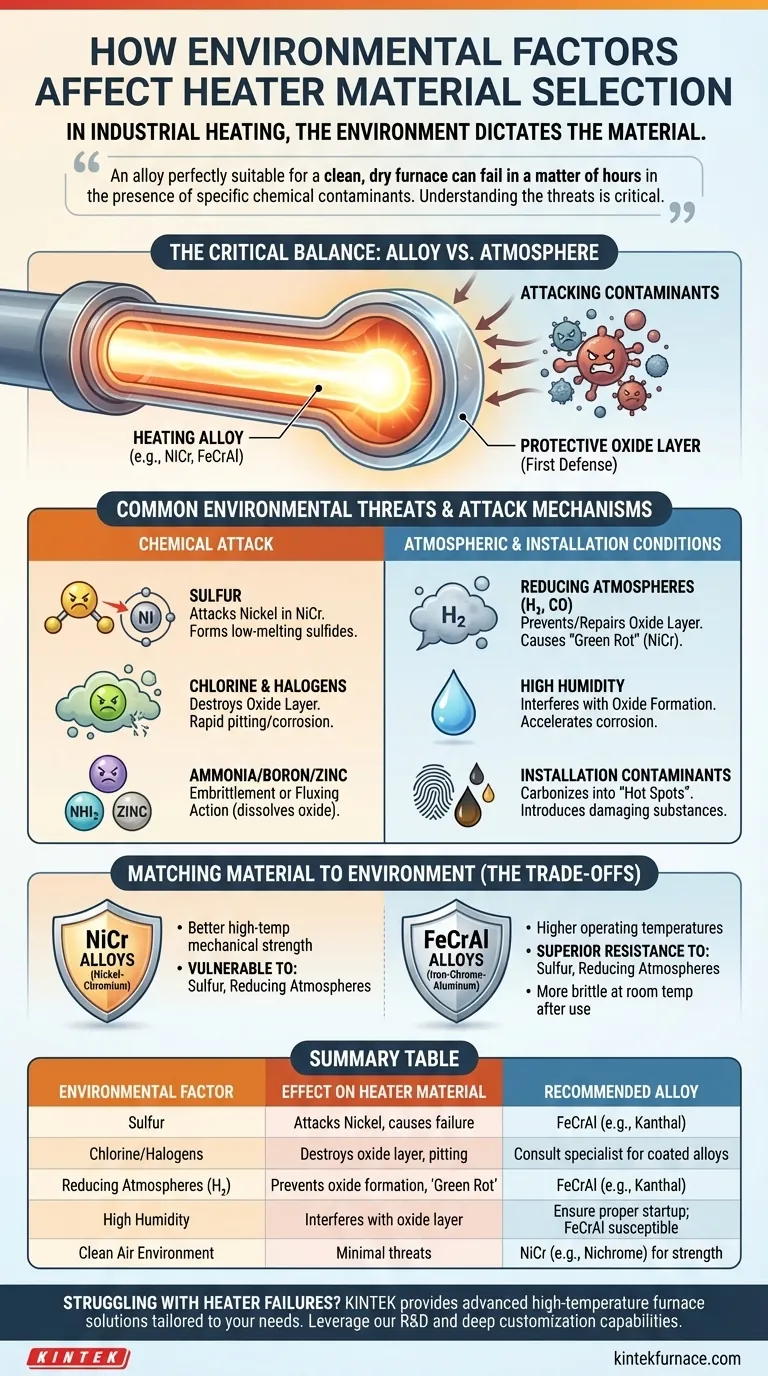

Il principio fondamentale è semplice: l'ambiente detta il materiale. Una lega perfettamente adatta per un forno pulito e asciutto può fallire in poche ore in presenza di specifici contaminanti chimici. Comprendere le minacce presenti nella tua applicazione è il primo e più critico passo nella specifica del riscaldatore.

Perché l'ambiente operativo è critico

La sopravvivenza di un elemento riscaldante dipende da un delicato equilibrio tra la lega e l'atmosfera circostante. Quando questo equilibrio viene interrotto da fattori esterni, inizia una rapida degradazione.

Lo strato protettivo di ossido: la prima difesa di un riscaldatore

La maggior parte delle leghe riscaldanti ad alta temperatura, come Nichel-Cromo (NiCr) o Ferro-Cromo-Alluminio (FeCrAl), non operano come metallo nudo. Quando vengono riscaldate per la prima volta, formano uno strato di ossido sottile, stabile e non conduttivo sulla loro superficie.

Questo strato agisce come uno scudo protettivo, impedendo all'ossigeno di raggiungere il metallo sottostante e causando ulteriore ossidazione o bruciatura. L'integrità di questo strato è fondamentale per la longevità del riscaldatore.

Come i contaminanti violano questa difesa

I contaminanti ambientali attaccano l'elemento riscaldante compromettendo chimicamente questo strato protettivo di ossido. Una volta violato, il contaminante può attaccare direttamente la lega, portando a rapida corrosione, infragilimento e guasto.

Comuni minacce ambientali alle leghe dei riscaldatori

Diversi contaminanti e condizioni pongono minacce uniche. La chiave è identificare quali minacce sono presenti nel tuo processo e selezionare una lega nota per resistervi.

Attacco chimico da contaminanti

Certe sostanze chimiche sono eccezionalmente distruttive per le comuni leghe dei riscaldatori.

- Zolfo: Lo zolfo attacca aggressivamente il nichel, che è un componente primario delle leghe NiCr. Ciò porta alla formazione di solfuro di nichel a basso punto di fusione, causando un guasto catastrofico a temperature ben al di sotto della normale classificazione della lega.

- Cloro e Alogeni: Cloro, fluoro e altri alogeni possono distruggere lo strato protettivo di ossido, portando a una rapida corrosione e vaiolatura localizzata su entrambe le leghe NiCr e FeCrAl.

- Ammoniaca: Nelle applicazioni ad alta temperatura, l'ammoniaca "cracked" può introdurre azoto nella lega, causando infragilimento attraverso la formazione di nitruri.

- Boro e Zinco: I composti contenenti boro o zinco possono creare una fase "vetrosa" a basso punto di fusione sulla superficie dell'elemento. Questa azione fondente dissolve lo strato protettivo di ossido, esponendo la lega grezza all'attacco.

Condizioni atmosferiche

La composizione del gas dell'ambiente è anche un fattore critico.

- Atmosfere riducenti: Atmosfere ricche di idrogeno o monossido di carbonio possono impedire la formazione o la riparazione dello strato di ossido essenziale. Questa condizione, nota come "marciume verde", colpisce principalmente le leghe NiCr ossidando selettivamente il cromo, portando a un grave infragilimento.

- Elevata umidità: Il vapore acqueo può interferire con la formazione di uno strato di ossido stabile, in particolare sulle leghe FeCrAl durante il riscaldamento iniziale. Può anche accelerare la corrosione quando sono presenti altri contaminanti.

Contaminazione durante l'installazione

Anche il processo di installazione può introdurre sostanze dannose. Oli, grassi o impronte digitali lasciate sull'elemento possono carbonizzarsi quando riscaldati, creando "punti caldi" localizzati o introducendo contaminanti che attaccano la lega.

Comprendere i compromessi

Nessuna singola lega è immune a tutte le minacce. Il processo di selezione comporta il bilanciamento delle caratteristiche prestazionali rispetto alle specifiche sfide ambientali.

Nichel-Cromo (NiCr) vs. Ferro-Cromo-Alluminio (FeCrAl)

Queste due famiglie di leghe rappresentano un compromesso comune. Le leghe NiCr (come il Nichrome) hanno generalmente una migliore resistenza meccanica alle alte temperature ma sono estremamente vulnerabili allo zolfo e alle atmosfere riducenti.

Le leghe FeCrAl (come il Kanthal) possono spesso operare a temperature più elevate e hanno una resistenza superiore allo zolfo. Tuttavia, possono essere più fragili a temperatura ambiente dopo l'uso e possono essere più suscettibili ai danni da vapore acqueo durante l'avvio iniziale.

Costo vs. Longevità

Sono disponibili leghe altamente specializzate che resistono a un'ampia gamma di attacchi chimici, ma spesso comportano un significativo premio di costo. In molti casi, una lega standard, ben abbinata, fornirà un'eccellente durata se l'ambiente è adeguatamente compreso e controllato. Investire in un materiale più costoso è logico solo se una minaccia specifica e nota lo giustifica.

Abbinare il materiale al tuo ambiente

Usa la tua conoscenza dell'ambiente operativo per guidare la tua selezione. Un piccolo investimento nell'analisi iniziale può prevenire costosi tempi di inattività e frequenti sostituzioni del riscaldatore.

- Se il tuo ambiente contiene zolfo: Preferisci fortemente una lega FeCrAl (Ferro-Cromo-Alluminio) rispetto a una lega NiCr (Nichel-Cromo).

- Se operi in un'atmosfera riducente (ad esempio, idrogeno): Scegli una lega FeCrAl, poiché le leghe NiCr sono altamente suscettibili al marciume verde.

- Se la tua principale preoccupazione è la resistenza meccanica ad alta temperatura in un ambiente ad aria pulita: Una lega NiCr è spesso una scelta eccellente e affidabile.

- Se sono presenti alogeni come il cloro: Consulta uno specialista dei materiali, poiché entrambe le famiglie di leghe standard possono essere compromesse. Potrebbe essere necessario un elemento specializzato o rivestito.

- Se il tuo processo è nuovo o l'ambiente è sconosciuto: Considera di eseguire un test con un piccolo campione della lega proposta per osservarne le prestazioni prima di impegnarti in un'installazione su larga scala.

In definitiva, progettare per l'affidabilità significa guardare oltre il riscaldatore stesso e esaminare attentamente il mondo in cui opererà.

Tabella riassuntiva:

| Fattore Ambientale | Effetto sul Materiale del Riscaldatore | Lega Raccomandata |

|---|---|---|

| Zolfo | Attacca il nichel nelle leghe NiCr, causando guasti | FeCrAl (es. Kanthal) |

| Cloro/Alogeni | Distrugge lo strato di ossido, portando a vaiolatura e corrosione | Consultare uno specialista per leghe rivestite o specializzate |

| Atmosfere Riducenti (es. Idrogeno) | Impedisce la formazione dello strato di ossido, causa marciume verde nel NiCr | FeCrAl (es. Kanthal) |

| Elevata Umidità | Interferisce con lo strato di ossido, accelera la corrosione | Garantire un avvio corretto; FeCrAl potrebbe essere più suscettibile |

| Ambiente ad Aria Pulita | Minime minacce, si concentra sulla resistenza meccanica | NiCr (es. Nichrome) |

Hai problemi con guasti ai riscaldatori a causa di ambienti difficili? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le esigenze uniche del tuo laboratorio. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare precisamente i tuoi requisiti sperimentali. Non lasciare che i fattori ambientali compromettano i tuoi risultati: contattaci oggi per discutere come possiamo migliorare l'affidabilità e le prestazioni del tuo sistema di riscaldamento!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni