Nella produzione del vetro, gli elementi riscaldanti in Carburo di Silicio (SiC) di tipo SC fungono da fonte di calore centrale all'interno dei forni industriali. Sono responsabili della generazione e del mantenimento delle temperature estremamente elevate e stabili necessarie per fondere le materie prime in vetro fuso e mantenerlo lavorabile per i processi di formatura. Il loro design specifico assicura che questo calore venga erogato in modo uniforme ed efficiente, il che è fondamentale per la qualità del prodotto finale.

La designazione "SC" si riferisce alla configurazione a Spirale Singola dell'elemento. Questo design è la chiave delle sue prestazioni, consentendogli di erogare il calore uniforme e ad alta temperatura richiesto per una fusione e formatura del vetro costante, convertendo direttamente l'energia elettrica in energia termica con elevata affidabilità e controllo.

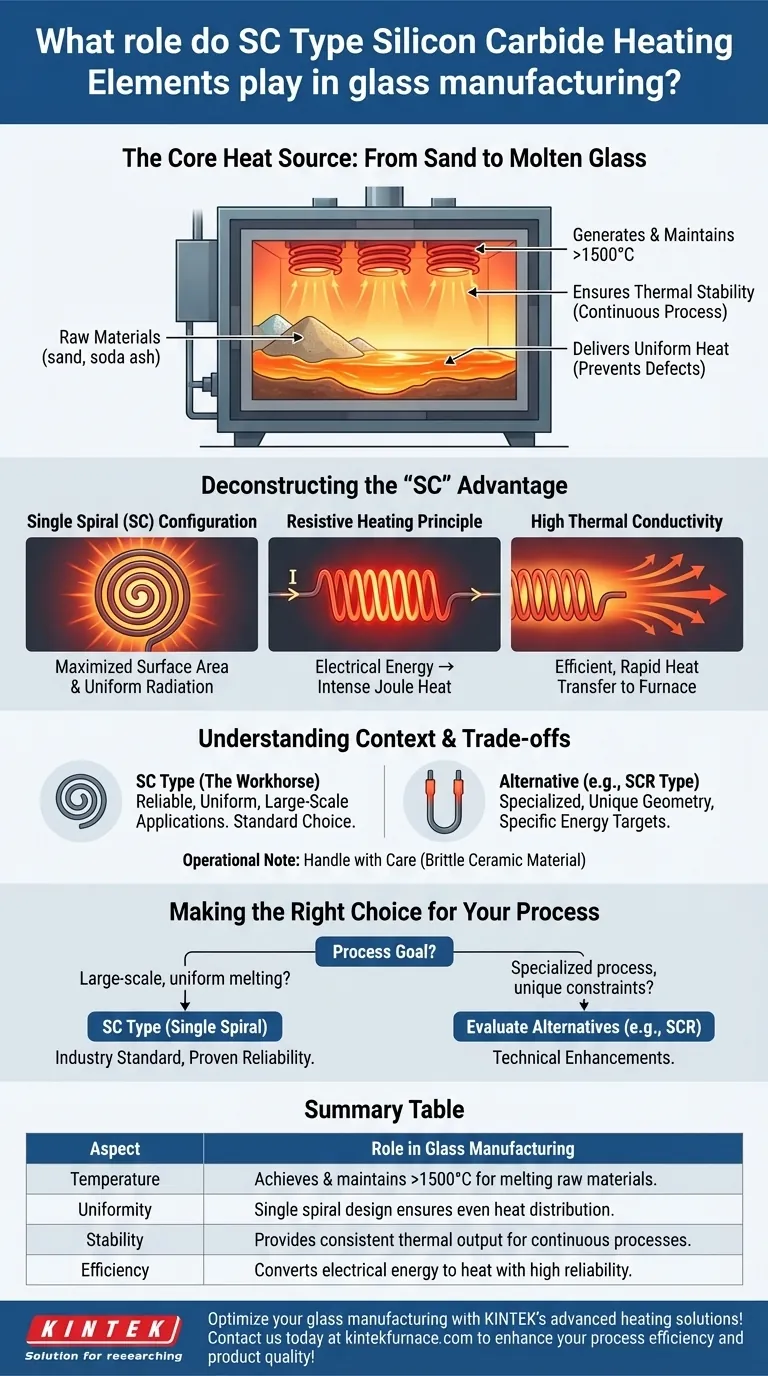

Il Ruolo Fondamentale: Dalla Sabbia al Vetro Fuso

Il percorso dalle materie prime come la sabbia a un prodotto vetrario finito dipende interamente da una gestione termica precisa. Gli elementi in SiC di tipo SC sono la tecnologia abilitante per questa fase critica.

Raggiungere Temperature di Fusione Critiche

La produzione del vetro richiede temperature che spesso superano i 1500°C (2732°F). Il carburo di silicio è un materiale ceramico in grado di resistere a queste condizioni estreme e di operare in modo affidabile per lunghi periodi, rendendolo una scelta ideale per il riscaldamento dei forni.

Garantire la Stabilità Termica

I processi del vetro fuso possono essere continui, durando giorni o settimane. La durabilità intrinseca degli elementi in SiC fornisce la stabilità termica necessaria per mantenere una fusione costante, prevenendo difetti e assicurando la continuità del processo.

L'Importanza del Riscaldamento Uniforme

Qualsiasi variazione di temperatura all'interno del forno può creare stress, bolle o altre imperfezioni nel prodotto vetrario finale. Il design a spirale singola e l'alta conducibilità termica degli elementi SC lavorano insieme per irradiare il calore in modo uniforme, minimizzando le differenze di temperatura in tutto il forno.

Decostruire il Vantaggio "SC"

L'efficacia di questi elementi non è casuale; è il risultato diretto delle loro proprietà materiali e del design fisico.

La Configurazione a Spirale Singola (SC)

La "SC" nel nome sta per Spirale Singola (Single Spiral). Questo design massimizza la superficie di irraggiamento termico dell'elemento in un fattore di forma compatto e robusto, rendendolo particolarmente efficace per i forni a scatola e a carrello di grandi dimensioni comuni nell'industria del vetro.

Il Principio del Riscaldamento a Resistenza

Il carburo di silicio ha una resistenza elettrica controllata. Quando una corrente elettrica elevata viene fatta passare attraverso l'elemento, questa resistenza ne provoca un intenso riscaldamento (un effetto noto come riscaldamento Joule). Ciò consente la conversione diretta ed efficiente dell'energia elettrica in energia termica utilizzabile.

Elevata Conducibilità Termica

Una volta generato il calore all'interno dell'elemento, l'eccellente conducibilità termica del materiale ne consente il trasferimento e l'irraggiamento efficiente nella camera del forno. Questa proprietà assicura che la distribuzione del calore sia sia rapida che uniforme.

Comprendere i Compromessi e le Alternative

Sebbene il Tipo SC sia una tecnologia dominante, è essenziale comprenderne il posto nel panorama più ampio del riscaldamento industriale.

Il Tipo SC nel Contesto

L'elemento SC (Spirale Singola) è il cavallo di battaglia del settore. È apprezzato per il suo design semplice, l'affidabilità e le eccellenti prestazioni nelle applicazioni in cui una zona di riscaldamento ampia e uniforme è il requisito principale.

Considerare le Alternative: Il Tipo SCR

Esistono altre configurazioni, come il Tipo SCR. Il design SCR è spesso un miglioramento di un'asta a forma di U, ingegnerizzato per esigenze tecniche specifiche che possono comportare profili di efficienza energetica diversi o geometrie del forno uniche.

Considerazioni Operative

Gli elementi SC offrono vantaggi pratici come un cablaggio conveniente e prestazioni prevedibili. Tuttavia, essendo componenti ceramici, sono fragili e richiedono una manipolazione attenta durante l'installazione e la manutenzione per prevenire shock meccanici o fratture.

Fare la Scelta Giusta per il Tuo Processo

La selezione di un elemento riscaldante deve allinearsi con gli obiettivi e i vincoli specifici della tua operazione di produzione del vetro.

- Se la tua attenzione principale è la fusione su larga scala e uniforme: Il tipo SC (Spirale Singola) è lo standard del settore, comprovato per la sua affidabilità e la superiore distribuzione del calore nelle applicazioni di forni di grandi dimensioni.

- Se la tua attenzione principale è un processo specializzato con vincoli geometrici unici o obiettivi avanzati di efficienza energetica: È saggio valutare altre configurazioni, come il tipo SCR, progettate per miglioramenti tecnici specifici.

In definitiva, comprendere i principi di progettazione alla base dei tuoi elementi riscaldanti ti consente di ottimizzare le prestazioni del forno e garantire la qualità del prodotto finale.

Tabella Riassuntiva:

| Aspetto | Ruolo nella Produzione del Vetro |

|---|---|

| Temperatura | Raggiunge e mantiene >1500°C per la fusione delle materie prime. |

| Uniformità | Il design a spirale singola assicura una distribuzione uniforme del calore per prevenire difetti. |

| Stabilità | Fornisce un'erogazione termica costante per processi continui e a lungo termine. |

| Efficienza | Converte l'energia elettrica in calore con elevata affidabilità e controllo. |

Ottimizza la tua produzione di vetro con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo processo e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni