I vantaggi principali dei materiali ceramici come l'allumina e il nitruro di silicio negli elementi riscaldanti sono la loro combinazione unica di resistenza alle alte temperature, eccellente isolamento elettrico, elevata conducibilità termica e superiore resistenza alla corrosione. Questo insieme di proprietà consente loro di operare in modo più sicuro, efficiente e per periodi più lunghi rispetto agli elementi riscaldanti tradizionali rivestiti in metallo, specialmente in ambienti industriali esigenti.

Il valore fondamentale dei riscaldatori in ceramica è la loro capacità di risolvere un conflitto fondamentale: trasferiscono calore in modo efficiente bloccando completamente l'elettricità. Questa dualità consente progetti di elementi riscaldanti più semplici, sicuri e durevoli che sarebbero impossibili da realizzare solo con i metalli.

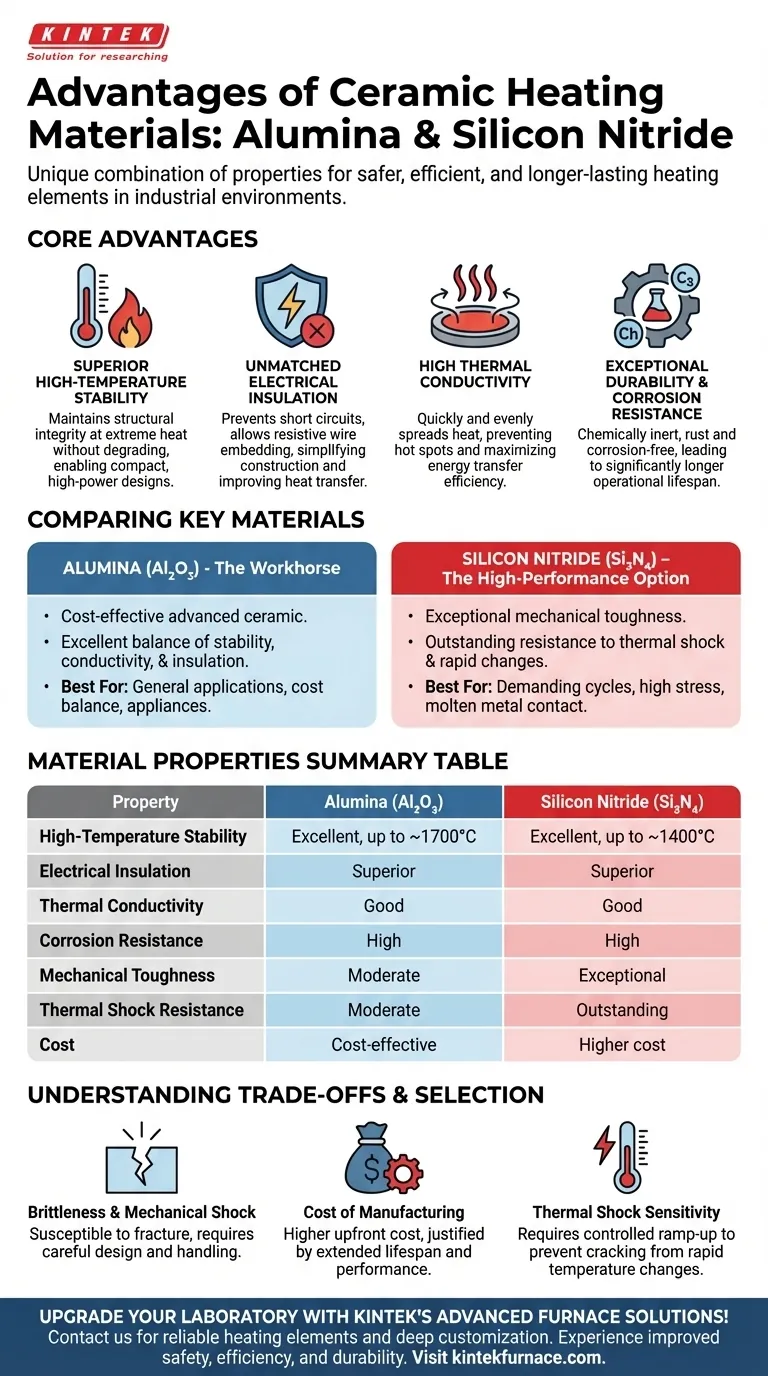

Scomposizione dei Vantaggi Principali

Per comprendere veramente il valore delle ceramiche come l'allumina (Al₂O₃) e il nitruro di silicio (Si₃N₄), dobbiamo esaminare come ogni proprietà fondamentale si traduce in un vantaggio ingegneristico tangibile.

### Stabilità alle Alte Temperature Superiore

I materiali ceramici sono definiti dalla loro capacità di resistere al calore estremo senza degradarsi. A differenza dei metalli che possono deformarsi, ammorbidirsi o fondere, le ceramiche avanzate mantengono la loro integrità strutturale a temperature operative molto elevate.

Ciò consente la progettazione di riscaldatori compatti e ad alta potenza che possono funzionare in modo affidabile in ambienti in cui i metalli fallirebbero rapidamente.

### Isolamento Elettrico Ineguagliabile

Questo è forse il vantaggio di sicurezza e progettazione più critico. Le ceramiche sono eccellenti isolanti elettrici, prevenendo qualsiasi rischio di cortocircuito.

Questa proprietà significa che il filo resistivo di riscaldamento può essere incorporato direttamente nel corpo ceramico o posto a diretto contatto con esso. Ciò semplifica la costruzione e migliora il trasferimento termico, poiché non è necessario uno strato isolante separato e ingombrante.

### Elevata Conducibilità Termica

Pur essendo isolanti elettrici, queste ceramiche sono anche efficaci conduttori termici. Questa è la chiave della loro efficienza.

L'elevata conducibilità termica assicura che il calore generato dall'elemento resistivo interno venga diffuso rapidamente e uniformemente sulla superficie del riscaldatore. Ciò impedisce la formazione di "punti caldi" distruttivi sull'elemento e trasferisce l'energia al bersaglio con la massima efficienza.

### Durabilità Eccezionale e Resistenza alla Corrosione

Le ceramiche come l'allumina e il nitruro di silicio sono chimicamente inerti. Non arrugginiscono né si corrodono, anche se esposte all'umidità o a sostanze chimiche aggressive ad alte temperature.

Questa durabilità intrinseca porta a una durata operativa significativamente più lunga rispetto ai riscaldatori metallici, riducendo i cicli di manutenzione e i costi di sostituzione.

Confronto tra i Materiali Ceramici Chiave

Sebbene l'allumina e il nitruro di silicio condividano questi benefici fondamentali, non sono intercambiabili. Ogni materiale ha un profilo di prestazione distinto adatto ad applicazioni diverse.

### Allumina (Al₂O₃): Il Cavallo di Battaglia

L'allumina è la ceramica avanzata più utilizzata ed economicamente vantaggiosa per le applicazioni di riscaldamento. Offre un eccellente equilibrio generale di stabilità alle alte temperature, buona conducibilità termica e superbo isolamento elettrico.

Serve come materiale di riferimento per una vasta gamma di applicazioni, dai riempitivi per tubi di riscaldamento agli elementi degli elettrodomestici.

### Nitruro di Silicio (Si₃N₄): L'Opzione ad Alte Prestazioni

Il nitruro di silicio si distingue per la sua eccezionale tenacità meccanica e la straordinaria resistenza allo shock termico, ovvero la capacità di resistere a rapidi cambiamenti di temperatura senza incrinarsi.

Queste proprietà lo rendono la scelta ideale per applicazioni esigenti che comportano cicli di riscaldamento rapidi, stress meccanico elevato o contatto diretto con metalli fusi.

### Altre Ceramiche Avanzate (AlN, SiC)

Per esigenze specializzate, altre ceramiche offrono prestazioni ancora più estreme. Il Nitruro di Alluminio (AlN) fornisce una conducibilità termica eccezionalmente elevata per applicazioni che richiedono il riscaldamento più rapido possibile e una perfetta uniformità della temperatura.

Il Carburo di Silicio (SiC) e il Disiliciuro di Molibdeno (MoSi₂) sono utilizzati per forni ad altissima temperatura, capaci di funzionare in modo affidabile a temperature prossime ai 2000°C.

Comprendere i Compromessi

Nessun materiale è perfetto. Riconoscere i limiti delle ceramiche è fondamentale per un'implementazione di successo.

### Fragilità e Shock Meccanico

Lo svantaggio principale delle ceramiche è la loro fragilità. A differenza dei metalli, che possono piegarsi o deformarsi sotto stress, le ceramiche si fratturano.

Ciò richiede attente considerazioni progettuali per il montaggio, la manipolazione e la protezione dell'elemento dall'impatto fisico durante la sua vita operativa.

### Costo di Produzione

I processi per creare e modellare componenti ceramici di elevata purezza sono più complessi e ad alta intensità energetica rispetto a quelli per la fabbricazione di parti metalliche.

Di conseguenza, gli elementi riscaldanti in ceramica avanzata hanno tipicamente un costo iniziale più elevato, che è giustificato dalla loro durata prolungata e dalle prestazioni superiori.

### Sensibilità allo Shock Termico

Sebbene materiali come il nitruro di silicio eccellano in quest'area, le ceramiche come classe possono essere suscettibili a crepe se sottoposte a cambiamenti di temperatura estremamente rapidi e non uniformi.

È spesso necessario un controllo adeguato del sistema, come la programmazione di un tasso di aumento controllato per l'alimentazione, per mitigare questo rischio e garantire l'affidabilità a lungo termine.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del materiale corretto dipende interamente dagli obiettivi di prestazione specifici e dall'ambiente operativo del tuo progetto.

- Se la tua attenzione principale è un equilibrio tra prestazioni e costo per applicazioni generali: L'allumina (Al₂O₃) è lo standard del settore, offrendo eccellenti proprietà generali.

- Se la tua attenzione principale è la durata estrema e la resistenza allo shock termico: Il Nitruro di Silicio (Si₃N₄) fornisce una resistenza meccanica e una tenacità superiori per cicli impegnativi.

- Se la tua attenzione principale è il riscaldamento più rapido possibile e la temperatura uniforme: Il Nitruro di Alluminio (AlN) è la scelta principale grazie alla sua eccezionale conducibilità termica.

- Se la tua attenzione principale è operare alle temperature più alte possibili: Materiali come il Carburo di Silicio (SiC) sono progettati specificamente per carichi termici estremi.

Comprendendo queste proprietà dei materiali, puoi selezionare un riscaldatore in ceramica che offra non solo calore, ma anche le prestazioni, la sicurezza e la longevità precise richieste dal tuo sistema.

Tabella Riassuntiva:

| Proprietà | Allumina (Al₂O₃) | Nitruro di Silicio (Si₃N₄) |

|---|---|---|

| Stabilità alle Alte Temperature | Eccellente, fino a ~1700°C | Eccellente, fino a ~1400°C |

| Isolamento Elettrico | Superiore | Superiore |

| Conducibilità Termica | Buona | Buona |

| Resistenza alla Corrosione | Elevata | Elevata |

| Tenacità Meccanica | Moderata | Eccezionale |

| Resistenza allo Shock Termico | Moderata | Eccezionale |

| Costo | Economico | Costo più elevato |

| Ideale Per | Applicazioni generali, equilibrio costi | Cicli impegnativi, stress elevato |

Aggiorna il tuo laboratorio con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori elementi riscaldanti affidabili e su misura per le tue esigenze. La nostra linea di prodotti comprende Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD, potenziati da una forte personalizzazione profonda per soddisfare requisiti sperimentali unici. Sperimenta maggiore sicurezza, efficienza e durata: contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata