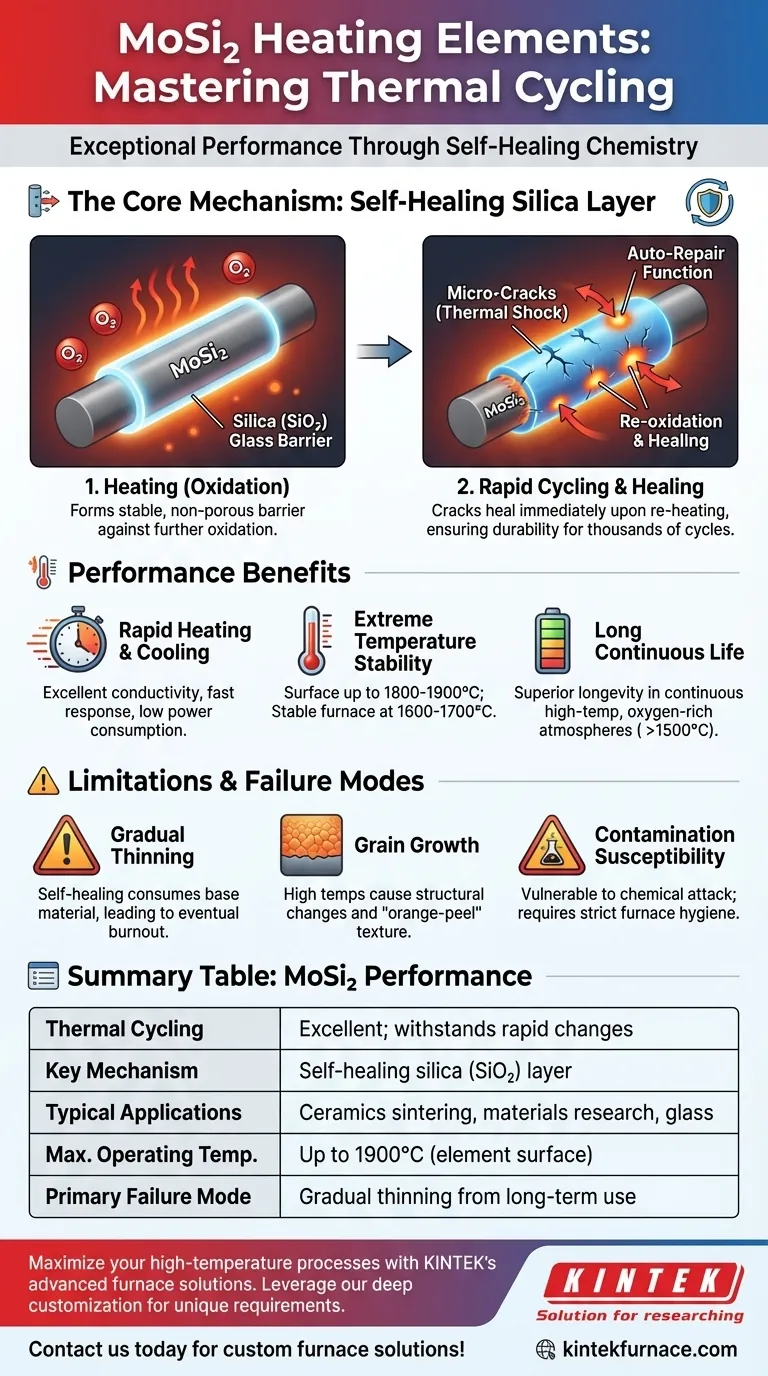

Gli elementi riscaldanti MoSi2 sono molto apprezzati per le loro prestazioni nei cicli termici, in particolare nelle applicazioni ad alta temperatura.La loro capacità di resistere a rapidi sbalzi di temperatura senza subire degradazioni significative li rende una scelta privilegiata nei settori che richiedono frequenti cicli termici.Lo strato protettivo di SiO2 gioca un ruolo cruciale nella loro durata, anche se la rigenerazione può essere necessaria in determinate condizioni.Rispetto ad alternative come la grafite o il SiC, gli elementi MoSi2 bilanciano efficienza, durata e idoneità ad ambienti ricchi di ossigeno, rendendoli versatili per vari processi industriali.

Punti chiave spiegati:

-

Prestazioni del ciclo termico

- MoSi2 elementi riscaldanti per alte temperature eccellono nei cicli termici rapidi grazie alla loro struttura robusta e allo strato protettivo di SiO2.

- Mantengono le prestazioni per più cicli, il che li rende ideali per applicazioni come i test sui materiali, i trattamenti termici e le sintesi chimiche in cui le fluttuazioni di temperatura sono frequenti.

-

Strato protettivo di SiO2 e rigenerazione

- Lo strato di SiO2 impedisce l'ossidazione e la degradazione ad alte temperature.

- Se danneggiato (ad esempio, in atmosfere riducenti), la cottura di rigenerazione a >1450°C in atmosfera ossidante può ripristinare lo strato.

- Questo processo richiede un forno vuoto e diverse ore per garantire un'efficace riformazione dello strato.

-

Confronto con materiali alternativi

- Grafite:Resistenza superiore agli shock termici, ma non adatto ad ambienti ricchi di ossigeno.

- SiC:Conducibilità termica più elevata per un riscaldamento più rapido, ma minore durata in applicazioni cicliche.

- MoSi2 raggiunge un equilibrio, offrendo una velocità di riscaldamento più lenta ma una migliore durata in condizioni ossidative.

-

Vantaggi operativi

- Basso consumo energetico ed elevate velocità di riscaldamento.

- Adatto al funzionamento continuo in atmosfere ricche di ossigeno, a differenza della grafite.

- Personalizzabile per apparecchiature industriali specializzate, come gli elementi riscaldanti compositi.

-

Limitazioni e soluzioni

- Rischio di scagliatura in atmosfere riducenti: si risolve con la rigenerazione o con strati di SiO2 più spessi.

- Non è ideale per i cicli ultraveloci come la grafite, ma è più versatile per le applicazioni in ambienti misti.

Gli elementi riscaldanti in MoSi2 sono una scelta affidabile per i cicli termici, in quanto combinano durata, efficienza e adattabilità a condizioni difficili.Le loro esigenze di manutenzione sono gestibili e le loro prestazioni spesso ne giustificano l'uso rispetto alle alternative in ambienti industriali ad alta temperatura.

Tabella riassuntiva:

| Caratteristiche | Elementi riscaldanti MoSi2 | Grafite | SiC |

|---|---|---|---|

| Ciclo termico | Eccellente (strato protettivo di SiO2) | Superiore (resistenza agli shock termici) | Moderata (meno resistente ai cicli) |

| Resistenza all'ossidazione | Alta (adatta ad ambienti ricchi di ossigeno) | Basso (non adatto all'ossigeno) | Moderata |

| Velocità di riscaldamento | Più lento ma stabile | Veloce | Più veloce |

| Manutenzione | Richiede la rigenerazione se lo strato di SiO2 è danneggiato | Minimo | Moderato |

| Ideale per | Atmosfere ossidative, applicazioni cicliche | Atmosfere riducenti, cicli rapidi | Esigenze di riscaldamento rapido |

Aggiornate il vostro laboratorio o processo industriale con KINTEK soluzioni avanzate per le alte temperature!I nostri elementi riscaldanti in MoSi2 sono progettati per garantire durata ed efficienza nei cicli termici, assicurando prestazioni affidabili anche nelle condizioni più difficili.Sia che abbiate bisogno di configurazioni standard o di sistemi progettati su misura, le nostre capacità interne di ricerca e sviluppo e di produzione garantiscono precisione e qualità. Contattateci oggi stesso per discutere di come possiamo adattare le nostre soluzioni alle vostre esigenze specifiche!

Prodotti che potreste cercare:

Finestre di osservazione ad alta temperatura per sistemi a vuoto Valvole di arresto a sfera per il vuoto affidabili per applicazioni industriali Piastre cieche per flange a vuoto per l'integrità del sistema Finestre di osservazione in vetro zaffiro per l'ultra alto vuoto Forni per trattamenti termici sottovuoto con rivestimenti in fibra ceramica

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido