È necessario un forno a resistenza dotato di elementi riscaldanti a bacchetta di silicio-molibdeno per fornire la stabilità precisa ad alta temperatura necessaria per l'omogeneizzazione del materiale. Questa configurazione specifica consente il riscaldamento dei desolforanti pre-fusi a 1400°C e mantiene tale temperatura per 30 minuti, garantendo che la struttura di fase interna raggiunga uno stato di equilibrio critico.

Il valore fondamentale dell'utilizzo delle bacchette di silicio-molibdeno risiede nella loro capacità di mantenere una stabilità superiore ad alte temperature. Ciò garantisce che il desolforante simuli le condizioni effettive di desolforazione del metallo caldo, eliminando efficacemente la distribuzione di fase non uniforme causata dalle variazioni della velocità di raffreddamento precedenti.

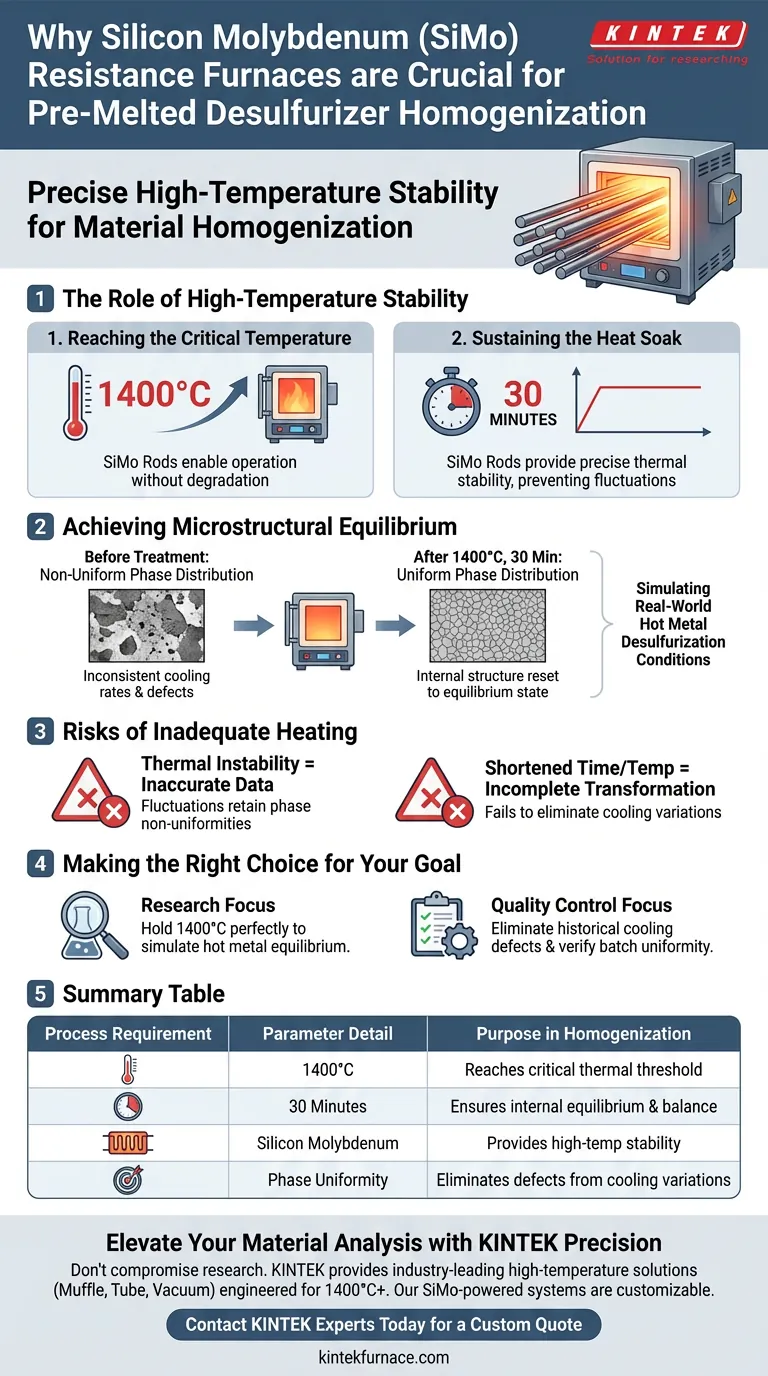

Il Ruolo della Stabilità ad Alta Temperatura

Raggiungere la Temperatura Critica

Per omogeneizzare efficacemente i desolforanti pre-fusi, l'attrezzatura deve raggiungere in modo affidabile i 1400°C.

Gli elementi riscaldanti standard spesso faticano a mantenere la coerenza a questo calore estremo. Le bacchette di silicio-molibdeno sono scelte specificamente perché possono operare efficacemente in questo intervallo termico senza degradare l'ambiente del processo.

Mantenere il Riscaldamento

Raggiungere la temperatura target è solo il primo passo; mantenerla è ugualmente vitale.

Il processo richiede un tempo di mantenimento prolungato di 30 minuti a 1400°C. Gli elementi di silicio-molibdeno forniscono la stabilità termica necessaria per mantenere questa temperatura con elevata precisione, prevenendo fluttuazioni che potrebbero interrompere l'equilibrio chimico in atto all'interno del materiale.

Raggiungere l'Equilibrio Microstrutturale

Correzione dei Difetti di Velocità di Raffreddamento

Durante la produzione iniziale dei desolforanti, le differenze nelle velocità di raffreddamento portano spesso a strutture interne incoerenti.

Queste variazioni si traducono in una distribuzione di fase non uniforme, che compromette le prestazioni del materiale. Il forno a resistenza tratta questo problema riscaldando il materiale, "ripristinando" efficacemente la sua struttura interna a uno stato uniforme.

Simulazione delle Condizioni Reali

L'obiettivo finale di questo processo di riscaldamento è quello di mimare le condizioni della desolforazione del metallo caldo.

Forzando la struttura di fase interna a raggiungere uno stato di equilibrio, il forno garantisce che il materiale di prova si comporti esattamente come farebbe in un'applicazione industriale reale. Questa accuratezza predittiva è impossibile senza l'ambiente termico stabile fornito dagli elementi riscaldanti.

Comprendere i Rischi di un Riscaldamento Inadeguato

Il Costo dell'Instabilità Termica

Se l'ambiente di riscaldamento fluttua anche leggermente, il materiale potrebbe non raggiungere un vero equilibrio.

Senza la stabilità fornita dalle bacchette di silicio-molibdeno, si rischia di mantenere le non uniformità di fase originali. Ciò porta a dati che non rappresentano accuratamente le prestazioni del desolforante in scenari reali di metallo caldo.

Tempo vs. Qualità

La necessità di un tempo di mantenimento di 30 minuti a 1400°C rappresenta un investimento significativo di energia e tempo.

Tuttavia, ridurre questa durata o abbassare la temperatura per risparmiare risorse comporterà una trasformazione di fase incompleta. Il compromesso è chiaro: l'adesione assoluta a questi parametri è necessaria per eliminare la storia delle variazioni della velocità di raffreddamento.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire l'accuratezza della tua analisi di desolforazione, applica le seguenti linee guida:

- Se il tuo obiettivo principale è la ricerca sui materiali: Assicurati che il tuo forno possa mantenere 1400°C senza fluttuazioni per simulare perfettamente lo stato di equilibrio della desolforazione del metallo caldo.

- Se il tuo obiettivo principale è il controllo qualità: Utilizza questo specifico metodo di riscaldamento per eliminare i difetti storici di raffreddamento e verificare l'uniformità dei tuoi lotti pre-fusi.

La precisione negli elementi riscaldanti è l'unico modo per garantire la precisione nelle prestazioni del materiale.

Tabella Riassuntiva:

| Requisito di Processo | Dettaglio Parametro | Scopo nell'Omogeneizzazione |

|---|---|---|

| Temperatura Target | 1400°C | Raggiunge la soglia termica critica per il ripristino di fase |

| Durata del Mantenimento | 30 Minuti | Garantisce l'equilibrio interno e l'equilibrio chimico |

| Elemento Riscaldante | Silicio-Molibdeno | Fornisce stabilità ad alta temperatura senza degradazione |

| Obiettivo del Materiale | Uniformità di Fase | Elimina i difetti causati da precedenti variazioni di raffreddamento |

Eleva la Tua Analisi dei Materiali con la Precisione KINTEK

Non lasciare che l'instabilità termica comprometta la tua ricerca sulla desolforazione. KINTEK offre soluzioni ad alta temperatura leader del settore, tra cui forni a muffola, a tubo e sottovuoto specificamente progettati per processi esigenti a 1400°C+. I nostri sistemi, alimentati da bacchette di silicio-molibdeno ad alte prestazioni e supportati da R&D esperto, sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Elimina la non uniformità di fase e simula le condizioni reali con fiducia.

Contatta Oggi gli Esperti KINTEK per un Preventivo Personalizzato

Guida Visiva

Riferimenti

- Jyun-Ming Shen, Weite Wu. Effects of Different CaO/Al2O3 Ratios on the Phase Composition and Desulfurization Ability of CaO-Based Desulfurizers in Hot Metal. DOI: 10.3390/met14030363

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Cosa sono le resistenze a piastra e quali sono le loro caratteristiche? Scopri soluzioni di riscaldamento versatili per le tue esigenze industriali

- Quali sono le forme tipiche degli elementi riscaldanti in MoSi2? Esplorare le forme a U, a W e a L per prestazioni ottimali del forno

- Come convertono l'energia elettrica in energia termica gli elementi riscaldanti? Scopri la scienza del riscaldamento efficiente

- Qual è la durata di servizio degli elementi riscaldanti in MoSi2 e come si comportano in ambienti chimici? Massimizza la longevità con un uso corretto

- Qual è il significato degli elementi riscaldanti in carburo di silicio di tipo SC nei forni da laboratorio? Ottenere un riscaldamento uniforme ad alta temperatura

- Quali sono le applicazioni ideali per gli elementi riscaldanti in MoSi2? Ottieni prestazioni affidabili ad alta temperatura

- Quali ambienti sono adatti per gli elementi riscaldanti in MoSi2? Massimizza la durata in aria o gas inerti

- Per quali applicazioni sono particolarmente adatti gli elementi riscaldanti in ceramica? Ideali per ambienti ad alta temperatura, corrosivi e sensibili