In sintesi, gli elementi riscaldanti in carburo di silicio (SiC) tipo W sono utilizzati principalmente nella produzione su larga scala di vetro float. La loro esclusiva costruzione a forma di W è specificamente progettata per fornire un calore eccezionalmente uniforme su superfici ampie e orizzontali, un requisito critico nella produzione del vetro e in alcuni processi chimici ed elettronici ad alta precisione.

Il valore fondamentale di un elemento tipo W è il suo design specializzato. La sua forma e la compatibilità con l'alimentazione trifase non sono caratteristiche generiche, ma sono costruite appositamente per risolvere la sfida di mantenere temperature precise e uniformi su una grande linea di processo industriale piana.

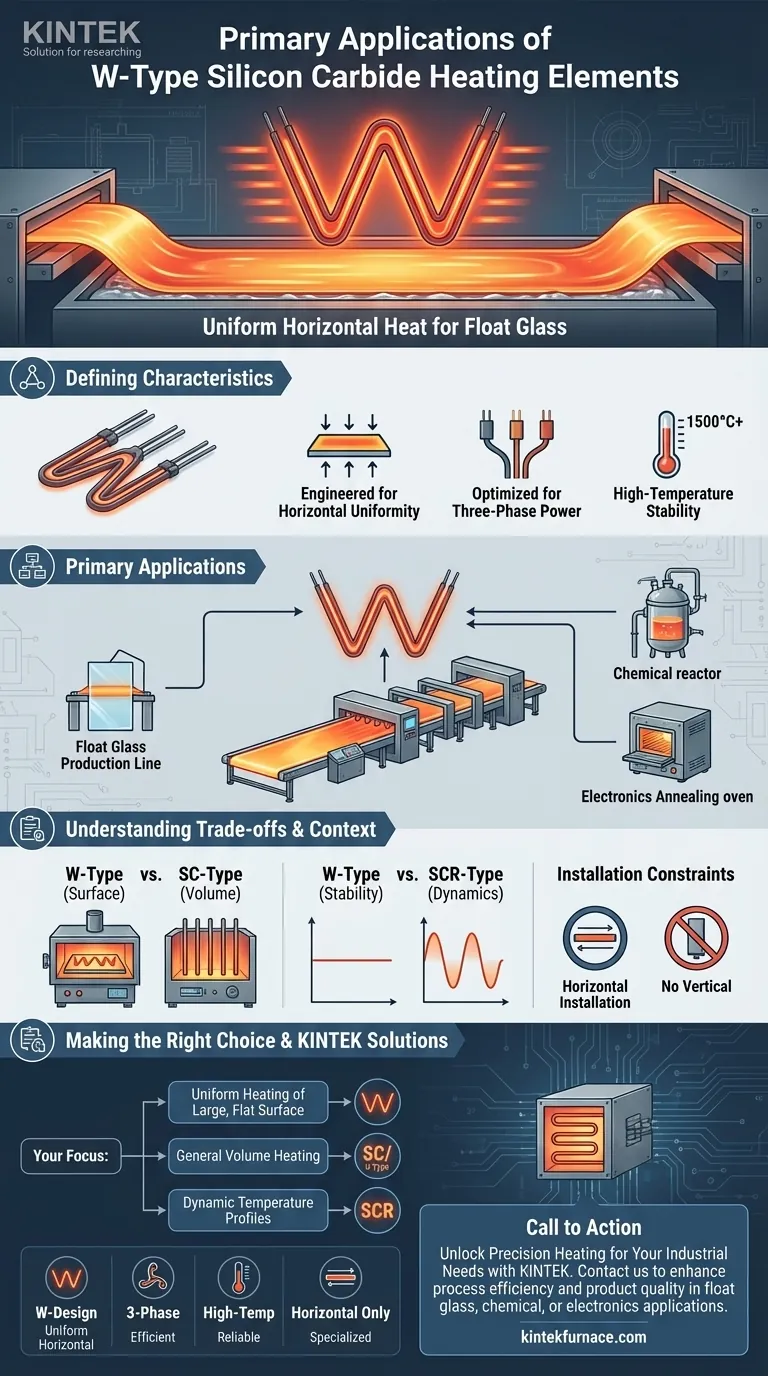

Le caratteristiche distintive degli elementi tipo W

Gli elementi in SiC tipo W possiedono un insieme unico di proprietà strutturali ed elettriche che ne determinano i casi d'uso ideali. Comprendere queste caratteristiche rivela perché sono scelti per applicazioni così specifiche e ad alto rischio.

Progettati per l'uniformità orizzontale

Un elemento tipo W è costituito da tre barre riscaldanti in SiC di elevata purezza collegate a un'estremità, formando una distinta forma a "W".

Questo design è inteso esclusivamente per l'installazione orizzontale. Permette all'elemento di creare un campo termico ampio e consistente su una vasta superficie, minimizzando le differenze di temperatura e prevenendo punti caldi o freddi.

Ottimizzati per l'alimentazione trifase

Uno dei vantaggi operativi più significativi è la capacità di collegare l'elemento tipo W direttamente a un'alimentazione trifase.

Per le applicazioni industriali ad alta potenza, questo semplifica il cablaggio, bilancia il carico elettrico sulla rete dell'impianto e migliora l'efficienza operativa complessiva rispetto alla configurazione di più elementi monofase.

Stabilità ininterrotta ad alta temperatura

Come tutti gli elementi in SiC, il tipo W è duro, fragile e altamente resistente agli shock termici e alla deformazione a temperature estreme. Questa robustezza fisica garantisce affidabilità e precisione nel controllo della temperatura durante lunghe campagne operative.

Principali applicazioni in dettaglio

Il design dell'elemento tipo W lo rende uno strumento specialistico piuttosto che un riscaldatore generico. Le sue applicazioni sono poche ma critiche.

La chiave della produzione di vetro float

L'applicazione per eccellenza degli elementi tipo W è nel processo del vetro float. Qui, un nastro continuo di vetro fuso galleggia su un bagno di stagno fuso, che può essere lungo centinaia di metri e largo diversi metri.

Mantenere una temperatura perfettamente uniforme su tutta questa superficie è fondamentale per produrre vetro privo di difetti. La capacità del tipo W di fornire un calore consistente e orizzontale lo rende la tecnologia ideale per questo ambiente esigente.

Processi chimici ed elettronici specializzati

Oltre al vetro, questi elementi sono utilizzati in altri processi industriali che condividono requisiti simili. Ciò include alcuni tipi di reattori chimici o forni di ricottura su larga scala per substrati elettronici dove il riscaldamento uniforme su una superficie piana è essenziale per la qualità del prodotto.

Comprendere i compromessi e il contesto

Scegliere un elemento tipo W significa privilegiare i suoi punti di forza specifici. Non è una soluzione universale e i suoi vantaggi diventano chiari se confrontati con altri tipi di riscaldatori in SiC.

Tipo W vs. Tipo SC: Superficie vs. Volume

Gli elementi tipo SC (a barra dritta) sono spesso utilizzati per il riscaldamento dal basso o laterale di grandi forni, come quelli per il trattamento termico dei metalli o la ceramica. Il loro scopo è riscaldare un grande volume all'interno di un involucro.

Al contrario, il tipo W è progettato per riscaldare una grande superficie in una linea di processo. Eccelle nel riscaldamento planare, non nel riscaldamento volumetrico.

Tipo W vs. Tipo SCR: Stabilità vs. Dinamica

Gli elementi tipo SCR sono spesso scelti per applicazioni che richiedono una gestione termica sofisticata e regolazioni automatiche della temperatura, come nell'industria aerospaziale o nella produzione avanzata di semiconduttori.

La forza del tipo W è il mantenimento di un campo di temperatura altamente stabile e uniforme, ma relativamente statico. È meno adatto per processi che richiedono cicli di temperatura rapidi e complessi.

Installazione e vincoli fisici

Il design ne detta la limitazione: il tipo W è costruito solo per l'installazione orizzontale. Non può essere installato verticalmente o configurato in complessi array geometrici, limitandone l'uso a specifici design di forni. La sua intrinseca fragilità richiede anche un'attenta manipolazione durante l'installazione e la manutenzione.

Fare la scelta giusta per la tua applicazione

La selezione dell'elemento riscaldante corretto richiede di abbinare i suoi punti di forza progettuali all'obiettivo primario del tuo processo termico.

- Se il tuo obiettivo principale è il riscaldamento uniforme di una superficie ampia, piatta e orizzontale: L'elemento tipo W è specificamente progettato per questo compito ed è probabilmente la tua scelta ottimale.

- Se il tuo obiettivo principale è riscaldare il volume generale di un grande forno a cassetta: Un elemento tipo SC o tipo U progettato per il riscaldamento volumetrico è una soluzione più appropriata.

- Se il tuo obiettivo principale è un processo con profili di temperatura dinamici e in rapida evoluzione: Un elemento tipo SCR abbinato a un controller avanzato fornirà la reattività necessaria.

In definitiva, scegliere l'elemento in SiC giusto significa allineare l'ingegneria del componente con il tuo specifico obiettivo industriale.

Tabella riassuntiva:

| Caratteristica | Vantaggio | Applicazione ideale |

|---|---|---|

| Design a forma di W | Riscaldamento orizzontale uniforme | Produzione di vetro float |

| Compatibilità con alimentazione trifase | Carico elettrico efficiente e bilanciato | Processi industriali su larga scala |

| Stabilità ad alta temperatura | Controllo della temperatura affidabile e preciso | Reattori chimici, ricottura elettronica |

| Solo installazione orizzontale | Ottimizzato per il riscaldamento di superfici piane | Design di forni specializzati |

Sblocca il riscaldamento di precisione per le tue esigenze industriali con KINTEK

In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, su misura per diversi laboratori e ambienti industriali. La nostra linea di prodotti include forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici.

Se sei coinvolto nella produzione di vetro float, nella lavorazione chimica o nella ricottura elettronica e hai bisogno di soluzioni di riscaldamento affidabili e uniformi, i nostri elementi riscaldanti in carburo di silicio tipo W potrebbero essere la soluzione perfetta. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo processo e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata