In sostanza, i vantaggi derivanti dall'utilizzo di un forno a deposizione chimica da vapore (CVD) derivano da un unico principio: un controllo del processo senza pari. Reagendo gas purificati direttamente sulla superficie di un substrato, la CVD consente la creazione di film sottili di qualità eccezionalmente elevata con proprietà, uniformità e purezza ingegnerizzate con precisione, difficili da ottenere con altri metodi.

La forza fondamentale di un forno CVD è la sua capacità di costruire materiali atomo per atomo da una fase gassosa. Ciò consente un controllo preciso sulla purezza, sulla struttura e sulle proprietà fisiche del film finale in un modo che le tecniche di deposizione basate su liquidi o solidi non possono eguagliare.

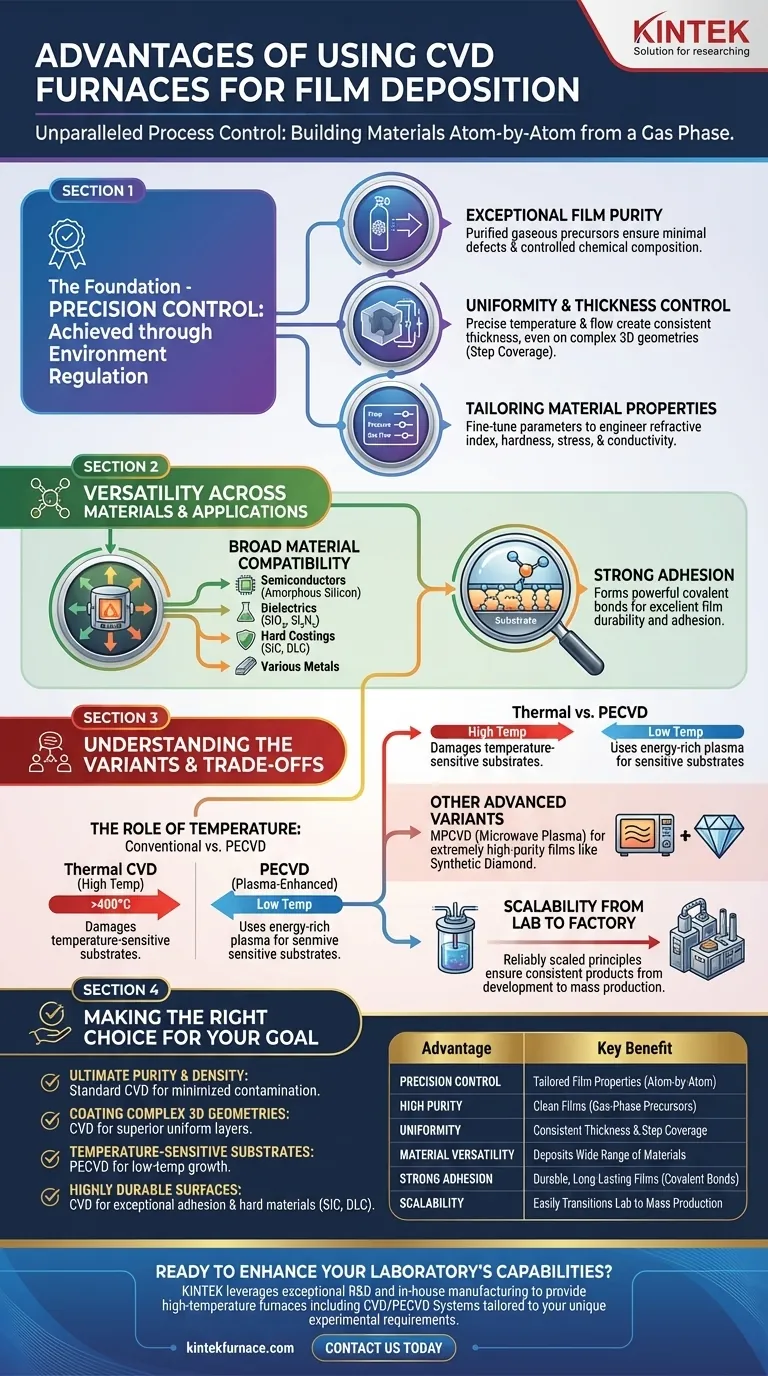

Le basi della CVD: controllo di precisione

La caratteristica distintiva della CVD è il livello di controllo che offre sull'ambiente di deposizione. Questo controllo si traduce direttamente in una qualità del film superiore.

Ottenere un'eccezionale purezza del film

Poiché l'intero processo inizia con reagenti gassosi, o precursori, questi possono essere purificati a livelli estremamente elevati prima di entrare nella camera di reazione.

Questa reazione in fase gassosa evita intrinsecamente l'introduzione di contaminanti spesso presenti nei bersagli di sputtering o nelle sorgenti di evaporazione, risultando in film con difetti minimi e una composizione chimica altamente controllata.

Garantire l'uniformità e il controllo dello spessore

I forni CVD sono progettati per una regolazione precisa della temperatura e una dinamica del flusso di gas ottimizzata sulla superficie del substrato.

Ciò assicura che la reazione chimica avvenga a una velocità costante ovunque, producendo un film con un'eccezionale uniformità di spessore. Ciò è vero anche su wafer o componenti di grandi dimensioni con geometrie tridimensionali complesse, una caratteristica nota come buona copertura dei gradini (step coverage).

Adattare le proprietà dei materiali

Le proprietà finali del film depositato sono un risultato diretto delle condizioni di processo.

Regolando finemente parametri come temperatura, pressione, miscela di gas e velocità di flusso, è possibile ingegnerizzare caratteristiche specifiche del materiale. Queste includono indice di rifrazione, stress del materiale, durezza e conduttività elettrica.

Versatilità tra materiali e applicazioni

La CVD non è una singola tecnica, ma una famiglia di tecnologie adattabili a una vasta gamma di materiali e requisiti di substrato.

Ampia compatibilità dei materiali

Uno dei vantaggi più significativi è la sua versatilità dei materiali. Il processo CVD può essere adattato per depositare un'ampia gamma di materiali.

Ciò include semiconduttori come il silicio amorfo, dielettrici come ossido di silicio (SiO₂) e nitruro di silicio (Si₃N₄), rivestimenti duri come carburo di silicio (SiC) e carbonio simile al diamante (DLC) e vari metalli.

Forte adesione ai substrati

L'aspetto "chimico" della CVD crea un forte legame tra il film depositato e il substrato.

A differenza di alcuni metodi di deposizione fisica in cui il film è semplicemente stratificato sopra, la CVD forma forti legami covalenti all'interfaccia. Ciò si traduce in un'eccellente adesione e durata del film.

Comprendere le varianti e i compromessi

Sebbene potente, è fondamentale comprendere i diversi tipi di CVD e le loro applicazioni specifiche per prendere una decisione informata. Non tutti i processi CVD sono uguali.

Il ruolo della temperatura: CVD termica convenzionale vs. PECVD

La CVD termica convenzionale richiede spesso temperature elevate per guidare la reazione chimica, il che può danneggiare substrati sensibili alla temperatura come polimeri o wafer di semiconduttori pre-elaborati.

Per risolvere questo problema, sono state sviluppate varianti come la CVD potenziata al plasma (PECVD). La PECVD utilizza un plasma ricco di energia per facilitare la reazione, consentendo la deposizione di film di alta qualità a temperature molto più basse, spesso inferiori a 400°C.

Altre varianti avanzate

Esistono altre tecniche specializzate come la CVD a microonde (MPCVD) per produrre film di purezza estremamente elevata, come il diamante sintetico, offrendo un ulteriore livello di controllo del processo per applicazioni di ricerca e industriali esigenti.

Scalabilità dal laboratorio alla fabbrica

Un vantaggio industriale chiave è la scalabilità. I principi che governano il processo CVD sono ben compresi e possono essere scalati in modo affidabile dai reattori di ricerca su piccola scala ai sistemi di produzione di grandi dimensioni e ad alto volume. Ciò garantisce un prodotto coerente dallo sviluppo iniziale alla produzione di massa.

Scegliere la soluzione giusta per il tuo obiettivo

La scelta della giusta tecnica di deposizione dipende interamente dai requisiti specifici del tuo progetto in termini di qualità, compatibilità dei materiali e produttività.

- Se la tua priorità principale è la massima purezza e densità del film: la CVD standard è un'ottima scelta, poiché i suoi precursori in fase gassosa e l'ambiente di reazione controllato riducono al minimo la contaminazione.

- Se la tua priorità principale è il rivestimento di geometrie 3D complesse: la capacità della CVD di depositare uno strato uniforme su superfici non piane la rende superiore a molti metodi di deposizione fisica a linea di vista.

- Se la tua priorità principale è la deposizione su substrati sensibili alla temperatura: la PECVD è la soluzione definitiva, che consente la crescita di film di alta qualità senza danneggiare il materiale sottostante.

- Se la tua priorità principale è la creazione di superfici altamente durevoli e resistenti all'usura: il forte legame chimico della CVD fornisce un'adesione eccezionale e consente la deposizione di materiali duri come SiC e DLC.

Comprendendo questi vantaggi fondamentali, puoi sfruttare la potenza della CVD per ingegnerizzare materiali con un livello di precisione adattato specificamente alle tue esigenze.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Controllo di precisione | Consente la deposizione atomo per atomo per proprietà del film su misura |

| Alta purezza | I precursori in fase gassosa riducono al minimo i contaminanti, garantendo film puliti |

| Uniformità | Spessore coerente e copertura dei gradini su geometrie complesse |

| Versatilità dei materiali | Deposita semiconduttori, dielettrici, rivestimenti duri e metalli |

| Forte adesione | Forma legami covalenti per film durevoli e duraturi |

| Scalabilità | Passa facilmente dalla ricerca di laboratorio alla produzione di massa |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni avanzate di forni CVD? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, tutti supportati da una profonda personalizzazione per soddisfare i tuoi specifici requisiti sperimentali. Sia che tu lavori con semiconduttori, rivestimenti o altri materiali, la nostra esperienza garantisce risultati precisi e di alta qualità. Contattaci oggi per discutere come possiamo supportare i tuoi progetti e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura