In sostanza, il vantaggio principale di un forno ad atmosfera inerte è la sua capacità di prevenire reazioni chimiche indesiderate, in particolare l'ossidazione, durante le lavorazioni ad alta temperatura. Questa capacità fondamentale porta a una qualità del prodotto notevolmente migliorata, un'integrità del materiale potenziata e una maggiore efficienza complessiva del processo eliminando la necessità di pulizia secondaria o trattamenti correttivi.

Il vero valore di un forno ad atmosfera inerte va oltre il semplice prevenire la ruggine. Fornisce un livello di controllo ambientale essenziale per creare materiali con proprietà precise e ripetibili, rendendolo uno strumento indispensabile per la produzione avanzata e la ricerca.

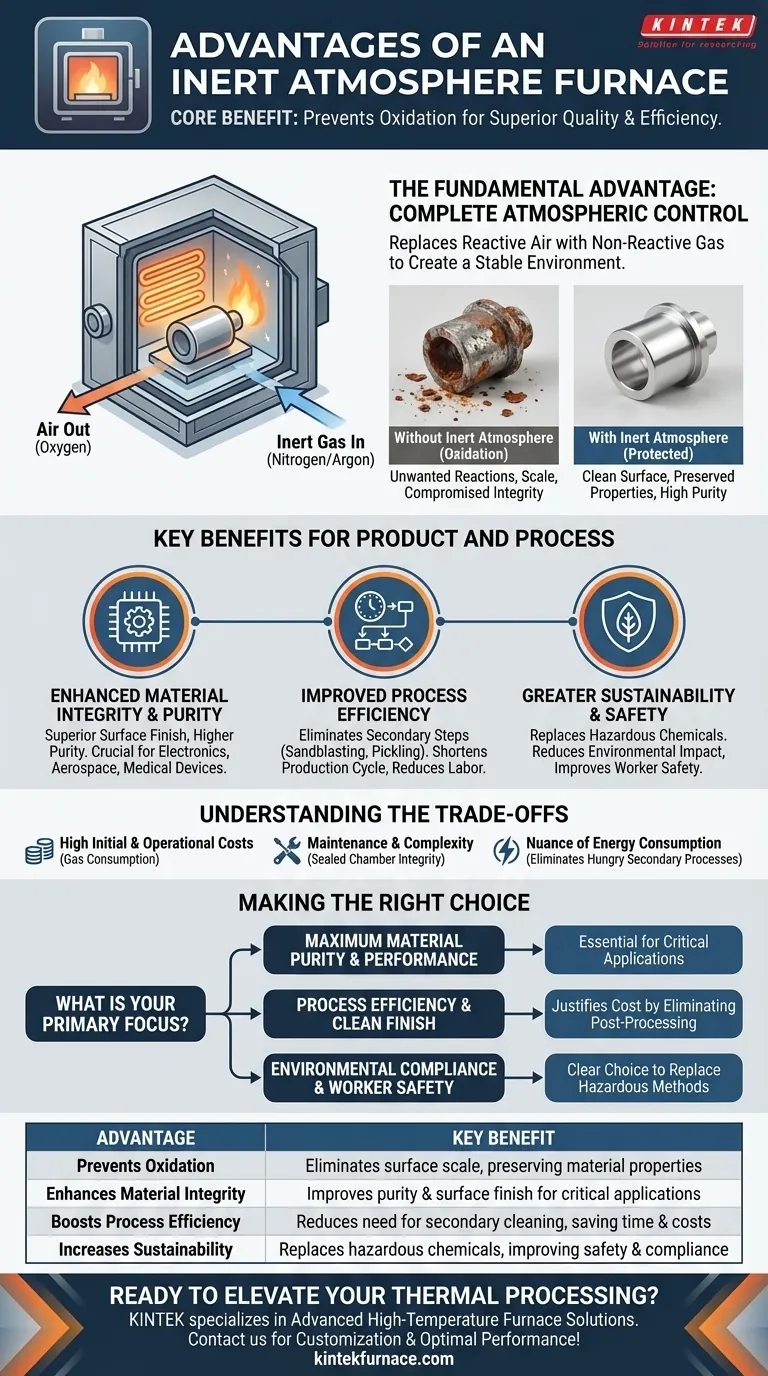

Il Vantaggio Fondamentale: Controllo Atmosferico Completo

Un forno ad atmosfera inerte funziona sostituendo l'aria reattiva all'interno della sua camera di riscaldamento con un gas non reattivo (inerte), tipicamente azoto o argon. Questo crea un ambiente chimicamente stabile, che è la fonte di tutti i suoi benefici.

Prevenzione dell'Ossidazione e delle Reazioni Indesiderate

A temperature elevate, la maggior parte dei metalli reagisce prontamente con l'ossigeno presente nell'aria. Questa reazione, nota come ossidazione, forma uno strato di scaglia sulla superficie del materiale, che può comprometterne le dimensioni, la finitura e le proprietà strutturali.

Le atmosfere inerti prevengono completamente ciò. Spostando l'ossigeno, il forno assicura che la superficie del materiale rimanga pulita e inalterata durante l'intero ciclo di riscaldamento e raffreddamento. Ciò è fondamentale per processi come brasatura, sinterizzazione e ricottura brillante.

Come Funziona un'Atmosfera Inerte

Il forno è costituito da una camera ermeticamente sigillata collegata a un sistema di alimentazione del gas. Prima che inizi il ciclo di riscaldamento, la camera viene spurgata con un gas inerte per eliminare tutta l'aria ambiente.

Durante il funzionamento viene mantenuto un flusso continuo a bassa pressione di questo gas per impedire che l'aria penetri. Ciò assicura che il pezzo sia esposto solo al gas non reattivo, preservandone l'integrità chimica e fisica.

Vantaggi Chiave per il Prodotto e il Processo

Il controllo dell'atmosfera sblocca diversi vantaggi significativi che influiscono su tutto, dalla qualità del prodotto alla sostenibilità operativa.

Integrità e Purezza del Materiale Migliorate

Eliminando le reazioni con i gas atmosferici, si ottiene un prodotto con una finitura superficiale superiore e una maggiore purezza. Ciò è cruciale per applicazioni in elettronica, aerospaziale e dispositivi medici, dove anche una contaminazione microscopica può portare al guasto dei componenti. Le proprietà intrinseche del materiale, come resistenza e conduttività, vengono preservate.

Efficienza del Processo Migliorata

I materiali lavorati in un forno ad atmosfera normale spesso richiedono fasi secondarie come sabbiatura, molatura o decapaggio acido per rimuovere la scaglia di ossido.

Un forno inerte produce pezzi puliti e brillanti subito dopo l'uscita dal forno, eliminando completamente queste fasi di post-trattamento costose e dispendiose in termini di tempo. Ciò riduce il ciclo di produzione complessivo e i costi di manodopera.

Maggiore Sostenibilità e Sicurezza

Tradizionalmente, alcuni processi di trattamento termico si basavano su materiali tossici come i sali di cianuro per proteggere i pezzi dall'ossidazione. I forni ad atmosfera inerte forniscono un'alternativa moderna e più sicura.

Eliminano l'uso di prodotti chimici pericolosi e le difficoltà legate allo smaltimento dei rifiuti contaminati. Ciò riduce l'impatto ambientale, abbassa i rischi di conformità e crea un ambiente di lavoro molto più sicuro.

Comprendere i Compromessi

Sebbene potenti, queste tecnologie non sono prive di sfide. L'obiettività richiede di riconoscere i costi e le complessità associati.

Alti Costi Iniziali e Operativi

I forni ad atmosfera inerte sono più complessi e quindi più costosi delle loro controparti ad atmosfera standard. Inoltre, il consumo continuo di gas inerte di elevata purezza rappresenta un costo operativo continuo significativo.

Manutenzione e Complessità Operativa

Mantenere l'integrità della camera sigillata è fondamentale. Qualsiasi perdita comprometterebbe l'ambiente inerte e vanificherebbe lo scopo del forno. Ciò richiede una manutenzione diligente, sistemi di monitoraggio sofisticati e operatori ben formati.

La Sfumatura del Consumo Energetico

Il forno stesso può richiedere molta energia a causa delle alte temperature necessarie per molti trattamenti termici. Tuttavia, eliminando i processi secondari ad alto consumo energetico, il consumo energetico totale per l'intero flusso di lavoro di produzione viene spesso ridotto, rendendo il processo complessivo più efficiente.

Fare la Scelta Giusta per la Tua Applicazione

Un forno ad atmosfera inerte è un investimento strategico. La decisione di utilizzarne uno dovrebbe basarsi su una chiara comprensione del tuo obiettivo finale.

- Se la tua priorità principale è la massima purezza e prestazione del materiale: Il forno è essenziale per ottenere le superfici incontaminate e ad alta integrità richieste nella produzione medica, aerospaziale o elettronica.

- Se la tua priorità principale è l'efficienza del processo e una finitura pulita: La tecnologia giustifica il suo costo eliminando intere fasi di post-lavorazione, migliorando direttamente la produttività e riducendo la manodopera per i pezzi che richiedono una finitura brillante.

- Se la tua priorità principale è la conformità ambientale e la sicurezza dei lavoratori: Questo forno è la scelta chiara per sostituire metodi di trattamento termico più vecchi e pericolosi e ridurre significativamente l'impronta ambientale della tua attività.

In definitiva, scegliere un forno ad atmosfera inerte è una decisione per dare priorità al controllo e alla precisione nella tua lavorazione termica.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Previene l'Ossidazione | Elimina la scaglia superficiale, preservando le proprietà del materiale |

| Migliora l'Integrità del Materiale | Migliora la purezza e la finitura superficiale per applicazioni critiche |

| Aumenta l'Efficienza del Processo | Riduce la necessità di pulizia secondaria, risparmiando tempo e costi |

| Aumenta la Sostenibilità | Sostituisce prodotti chimici pericolosi, migliorando sicurezza e conformità |

Pronto ad elevare la tua lavorazione termica con precisione ed efficienza? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi i forni ad atmosfera inerte, progettati per soddisfare le esigenze specifiche di settori come l'aerospaziale, l'elettronica e i dispositivi medici. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per garantire prestazioni ottimali per le tue applicazioni specifiche. Contattaci oggi stesso per discutere come la nostra esperienza può migliorare l'integrità dei tuoi materiali e ottimizzare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni