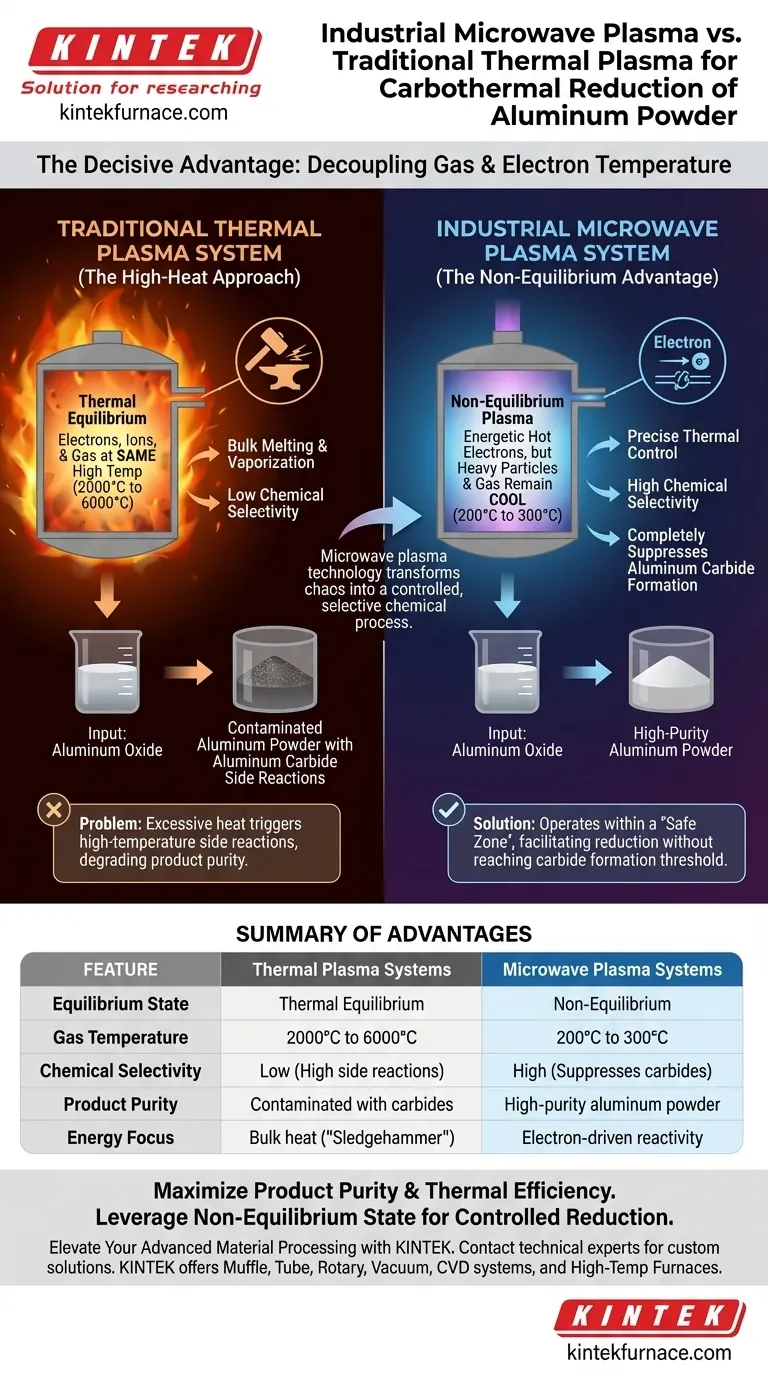

Il vantaggio decisivo dei sistemi industriali al plasma a microonde è la loro capacità di disaccoppiare la temperatura del gas dalla temperatura degli elettroni. Mentre i sistemi termici tradizionali si basano sul calore forzato, i sistemi al plasma a microonde utilizzano plasma non di equilibrio per mantenere le temperature del gas tra 200 e 300 °C. Questo preciso controllo termico facilita la riduzione dell'ossido di alluminio sopprimendo completamente le condizioni termodinamiche richieste per la formazione di carburo di alluminio, garantendo un prodotto finale di elevata purezza.

Mantenendo uno stato di non equilibrio, i sistemi al plasma a microonde risolvono la principale sfida chimica della lavorazione dell'alluminio: ridurre gli ossidi senza innescare reazioni secondarie ad alta temperatura che contaminano il materiale con carburi.

La fisica del controllo della temperatura

Per capire perché il plasma a microonde è superiore per questa specifica applicazione, bisogna considerare come viene trasferita l'energia all'interno del sistema.

Plasma termico: l'approccio ad alto calore

I sistemi al plasma termico tradizionali operano sul principio dell'equilibrio termico. In questi ambienti, elettroni, ioni e specie di gas neutre si trovano tutti approssimativamente alla stessa temperatura.

Di conseguenza, questi sistemi generano calore estremo, tipicamente compreso tra 2000 e 6000 °C. Sebbene efficace per la fusione di massa, questo approccio "a martello" manca di selettività.

Plasma a microonde: il vantaggio del non equilibrio

I sistemi industriali al plasma a microonde generano plasma non termico e non di equilibrio. In questo stato, gli elettroni sono altamente energetici e caldi, ma le particelle pesanti (ioni e molecole di gas neutre) rimangono relativamente fredde.

Questo meccanismo consente al sistema di mantenere temperature del gas complessive nell'intervallo di 200-300 °C. Si ottiene la reattività necessaria attraverso l'impatto degli elettroni senza sottoporre il materiale di massa a carichi termici distruttivi.

Ottenere la selettività chimica

La principale sfida ingegneristica nella riduzione carbotermica dell'alluminio è la prevenzione delle impurità. La differenza di temperatura tra i due sistemi determina l'esito chimico.

Il problema del carburo di alluminio

In ambienti ad alta temperatura (come quelli presenti nel plasma termico), la reazione chimica non si ferma alla riduzione dell'ossido di alluminio.

Il calore eccessivo fornisce l'energia di attivazione per le reazioni secondarie di carburo di alluminio. Una volta formati, questi carburi agiscono come contaminanti, degradando la qualità e l'applicabilità della polvere di alluminio.

Preservare la purezza del prodotto

I sistemi al plasma a microonde operano rigorosamente all'interno di una "zona sicura". La temperatura del gas di 200-300 °C è sufficiente a facilitare la riduzione dell'ossido di alluminio quando guidata da elettroni energetici.

Fondamentalmente, questa temperatura è troppo bassa per supportare la formazione di carburo di alluminio. Impedendo fisicamente al sistema di raggiungere la soglia termica per la creazione di carburi, l'elevata purezza viene ingegnerizzata direttamente nel processo.

Comprendere i vincoli operativi

Sebbene il plasma a microonde offra una purezza superiore, introduce specifici vincoli operativi che differiscono dai sistemi termici.

La finestra di processo

Il sistema si basa sul mantenimento di uno stato di non equilibrio. Ciò richiede un controllo preciso per garantire che la temperatura del gas rimanga tra gli obiettivi di 200 e 300 °C.

Limitazioni del materiale di alimentazione

Poiché la temperatura del gas di massa è bassa, questo metodo è strettamente una tecnica di riduzione. Non è adatto per applicazioni che richiedono la fusione o la vaporizzazione di massa di materiali con punti di fusione significativamente superiori a 300 °C, a meno che la cinetica della reazione non sia guidata interamente da interazioni elettroniche non termiche.

Fare la scelta giusta per il tuo progetto

La scelta tra plasma termico e a microonde dipende interamente dalla tua tolleranza alle impurità e dai tuoi specifici obiettivi di processo.

- Se il tuo obiettivo principale è massimizzare la purezza del prodotto: utilizza il plasma a microonde per garantire che la riduzione degli ossidi avvenga senza il rischio di contaminazione da carburo di alluminio.

- Se il tuo obiettivo principale è l'efficienza termica: sfrutta la natura di non equilibrio del sistema per eseguire la riduzione chimica a 200-300 °C, evitando l'enorme apporto energetico necessario per riscaldare il gas a 6000 °C.

La tecnologia al plasma a microonde trasforma efficacemente la riduzione carbotermica dell'alluminio da un evento termico caotico a un processo chimico controllato e selettivo.

Tabella riassuntiva:

| Caratteristica | Sistemi al plasma termico | Sistemi al plasma a microonde |

|---|---|---|

| Stato di equilibrio | Equilibrio termico | Non equilibrio |

| Temperatura del gas | 2000°C - 6000°C | 200°C - 300°C |

| Selettività chimica | Bassa (alte reazioni secondarie) | Alta (sopprime i carburi) |

| Purezza del prodotto | Contaminato da carburi | Polvere di alluminio ad alta purezza |

| Focus energetico | Calore di massa ("martello") | Reattività guidata dagli elettroni |

Eleva la tua lavorazione di materiali avanzati con KINTEK

Non lasciare che le reazioni secondarie ad alta temperatura compromettano la qualità del tuo prodotto. KINTEK fornisce soluzioni termiche leader del settore progettate per precisione e purezza. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffola, Tubolari, Rotativi, Sottovuoto e CVD, oltre a forni speciali ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di carbotermia e lavorazione al plasma.

Pronto a ottimizzare l'efficienza del tuo laboratorio? Contatta oggi i nostri esperti tecnici per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Alexander Logunov, Sergey S. Suvorov. Plasma–Chemical Low-Temperature Reduction of Aluminum with Methane Activated in Microwave Plasma Discharge. DOI: 10.3390/met15050514

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Domande frequenti

- Perché il controllo preciso della temperatura della base riscaldante è fondamentale durante la pirolisi spray FTO? Massimizzare la qualità del film

- Quale ruolo gioca l'aggiunta di NaCl come diluente nella SHS del Diboruro di Titanio? Sintesi di Nanopolveri Master

- Quale ruolo svolge un forno di polimerizzazione ad alta temperatura nel legno modificato con lignina? Sblocca una stabilità dimensionale superiore

- Come vengono applicati i forni elettrici nella metallurgia delle polveri e nella stampa 3D?Rivoluzionare la produzione di precisione

- Perché viene mantenuta un'elevata portata di aria sintetica durante l'ossidazione della magnetite? Garantire un'accurata modellazione cinetica

- Perché è necessario un controllo preciso delle velocità di riscaldamento e raffreddamento per la ceria drogata con ferro? Ottimizza le prestazioni del tuo catalizzatore

- Come influisce la dimensione delle particelle di nano-MgO sulla drogatura dello zolfo nel carbone attivo? Ottimizzare la drogatura per materiali di laboratorio ad alte prestazioni

- Quali vantaggi offre un forno a microonde per la sinterizzazione di LLZTO? Velocità e prestazioni a confronto