Le elevate portate sono essenziali per prevenire la carenza di ossigeno nel sito di reazione, che altrimenti corromperebbe i dati sperimentali. Mantenendo un flusso robusto, come 400 mL/min, si assicura che l'apporto di ossigeno non diventi mai il collo di bottiglia, consentendo all'esperimento di misurare le vere proprietà di reazione della magnetite piuttosto che i limiti dell'apporto di gas.

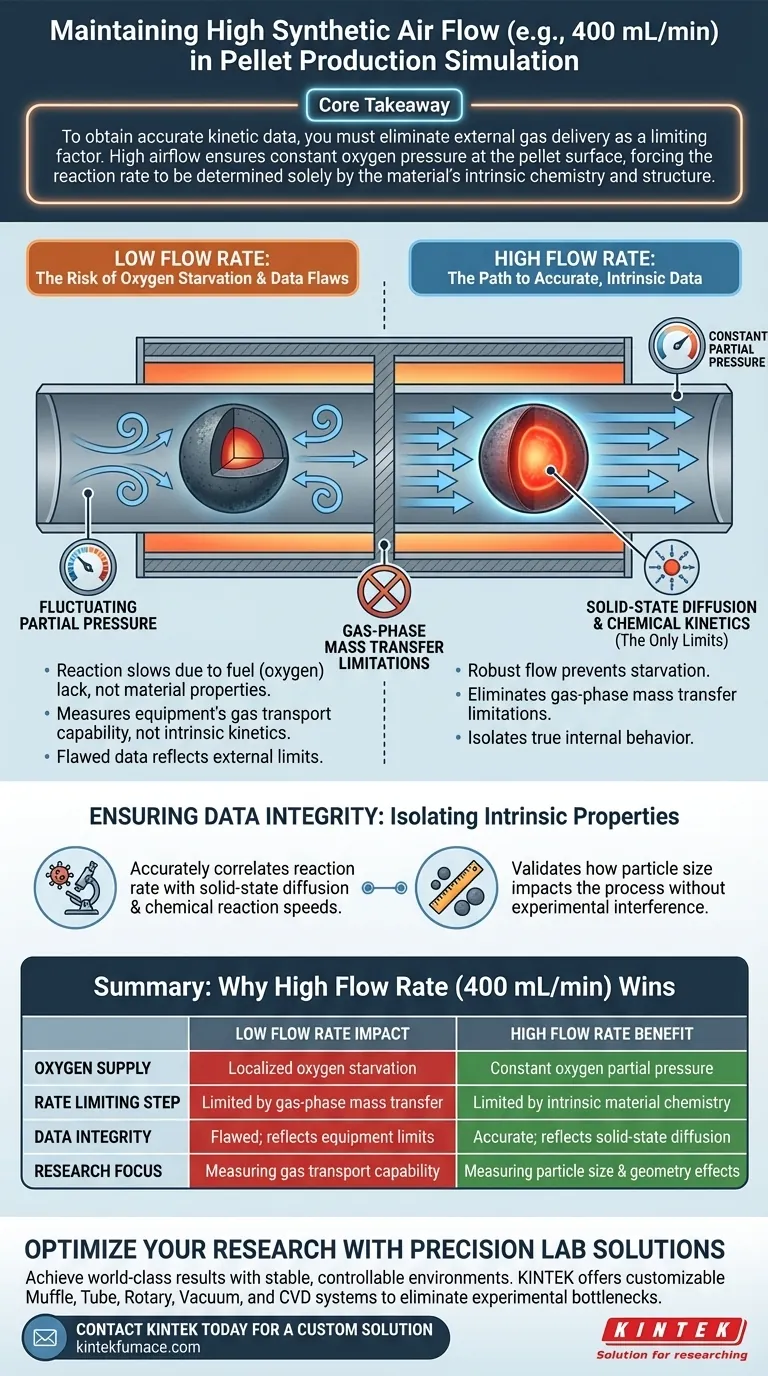

Concetto chiave Per ottenere dati cinetici accurati, è necessario eliminare la fornitura di gas esterna come fattore limitante. Un'elevata portata d'aria garantisce una pressione di ossigeno costante sulla superficie del pellet, costringendo la velocità di reazione a essere determinata esclusivamente dalla chimica e dalla struttura intrinseca del materiale.

La meccanica dell'apporto di ossigeno

Prevenire la carenza di ossigeno

Durante l'ossidazione della magnetite a ematite, la reazione consuma rapidamente ossigeno. Se l'apporto di aria è insufficiente, l'area circostante il pellet soffre di carenza di ossigeno.

Ciò crea un ambiente locale in cui la reazione rallenta non a causa delle proprietà del materiale, ma semplicemente perché non c'è carburante (ossigeno) disponibile per continuare il processo.

Stabilizzare la pressione parziale

Un'accurata modellazione cinetica richiede variabili stabili. Un'elevata portata d'aria garantisce che la pressione parziale di ossigeno rimanga costante all'interfaccia di reazione.

Senza questa pressione costante, la forza trainante dell'ossidazione fluttuerebbe, introducendo rumore nei dati che è difficile da isolare dalla cinetica chimica effettiva.

Garantire l'integrità dei dati

Eliminare le limitazioni del trasferimento di massa

Negli esperimenti cinetici, ci sono generalmente due modi in cui il trasporto di gas può limitare la velocità di reazione: esterno (trasferimento di massa in fase gassosa) e interno (diffusione allo stato solido).

Un'elevata portata d'aria elimina efficacemente le limitazioni del trasferimento di massa in fase gassosa. Ciò garantisce che il gas si sposti verso la superficie più velocemente di quanto la reazione possa consumarlo.

Isolare le proprietà intrinseche

Una volta rimosse le limitazioni esterne del gas, i dati misurati riflettono il vero comportamento interno del pellet.

Ciò consente di correlare accuratamente la velocità di reazione con la diffusione allo stato solido e le velocità di reazione chimica. Assicura che l'influenza della dimensione delle particelle sul processo di ossidazione venga catturata accuratamente, senza interferenze da parte dell'apparecchiatura sperimentale.

Comprendere i compromessi: controllo esterno vs. interno

Il rischio del passaggio limitante errato

Il compromesso critico in questo disegno sperimentale è tra la misurazione della meccanica del flusso d'aria esterno e delle proprietà intrinseche del materiale.

Se la portata è troppo bassa, i tuoi dati misurano la velocità con cui la macchina eroga aria, non come reagisce la magnetite. Stai effettivamente misurando la capacità di trasporto del gas della tua apparecchiatura.

L'obiettivo dell'analisi cinetica

Mantenendo elevata la portata (ad esempio, 400 mL/min), si sposta il "passaggio limitante" al materiale stesso.

Ciò crea un ambiente controllato in cui le uniche variabili che rallentano la reazione sono la cinetica chimica e la struttura fisica del pellet. Questo è l'unico modo per convalidare come la dimensione delle particelle influisce sul processo.

Fare la scelta giusta per il tuo obiettivo

Per garantire che le tue simulazioni di ossidazione della magnetite producano dati industriali validi, applica questi principi:

- Se il tuo obiettivo principale è un'accurata modellazione cinetica: Mantieni elevate portate per garantire che la reazione sia controllata dalla diffusione allo stato solido o dalla cinetica chimica, non dall'apporto di gas.

- Se il tuo obiettivo principale è studiare gli effetti della dimensione delle particelle: Assicurati che la pressione parziale di ossigeno sia costante all'interfaccia in modo che le variazioni di velocità possano essere attribuite rigorosamente alla geometria delle particelle.

In definitiva, un'elevata portata d'aria agisce come un controllo sperimentale, rendendo invisibile l'ambiente esterno in modo che possa essere osservato il vero comportamento del materiale.

Tabella riassuntiva:

| Fattore | Impatto di bassa portata | Beneficio di alta portata (400 mL/min) |

|---|---|---|

| Apporto di ossigeno | Carenza di ossigeno localizzata | Pressione parziale di ossigeno costante |

| Passaggio limitante | Limitato dal trasferimento di massa in fase gassosa | Limitato dalla chimica intrinseca del materiale |

| Integrità dei dati | Errata; riflette i limiti dell'apparecchiatura | Accurata; riflette la diffusione allo stato solido |

| Focus della ricerca | Misurazione della capacità di trasporto del gas | Misurazione degli effetti della dimensione e della geometria delle particelle |

Ottimizza la tua ricerca con soluzioni di laboratorio di precisione

Per ottenere risultati di livello mondiale nelle simulazioni di ossidazione della magnetite e di produzione di pellet, la tua attrezzatura deve fornire ambienti stabili e controllabili. Supportato da R&S e produzione esperte, KINTEK offre una vasta gamma di apparecchiature di laboratorio ad alte prestazioni, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD.

I nostri forni sono completamente personalizzabili in base alle tue esigenze di ricerca uniche, garantendo l'eliminazione dei colli di bottiglia sperimentali e l'isolamento delle vere proprietà del materiale. Lascia che i nostri specialisti ti aiutino a selezionare il sistema ad alta temperatura perfetto per mantenere un flusso di gas e un controllo termico precisi.

Contatta KINTEK Oggi per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- A. Laarich, Kurt N. Wiegel. Effect of Particle Size on Magnetite Oxidation Behavior: A Modeling Approach Incorporating Ultra-Fine Particle Effects. DOI: 10.1007/s11663-025-03640-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come fa un forno di raffinazione a separare le impurità? Padroneggiare la produzione di fosforo bianco ad alta purezza

- Come fa il processo di invecchiamento artificiale a stadio singolo (stato T6) a rafforzare il filo di lega di alluminio AA7050?

- Perché un controllore di flusso massico ad alta precisione è essenziale per gli studi sulla riduzione del minerale di ferro che coinvolgono il vapore acqueo?

- Come migliora il processo di calcinazione secondaria i catalizzatori caricati con Na2WO4? Ottimizza le prestazioni della superficie oggi

- In che modo un forno di essiccazione sottovuoto contribuisce al controllo dell'umidità del biodiesel? Garantire la qualità e la stabilità del carburante

- Qual è la funzione di un forno da laboratorio nella preparazione del carbone attivo? Garantire la stabilità superiore del materiale

- Quali parametri fondamentali fornisce un forno a goccia sessile per il vetro di quarzo? Padroneggia la valutazione dei materiali ad alta temperatura

- Qual è lo scopo di un sistema di allarme di sicurezza in MDR? Garantire l'integrità del reattore e la sicurezza del laboratorio