Il controllo preciso delle velocità di riscaldamento e raffreddamento è il fattore determinante per l'integrità strutturale e la potenza chimica dei catalizzatori di ceria drogata con ferro. Durante la fase finale di calcinazione a 600 °C, è necessaria una velocità lenta e controllata, specificamente 2 °C/min, per mitigare lo stress termico. Senza questa regolazione, il materiale è incline a un'eccessiva sinterizzazione e agglomerazione, che compromette l'architettura fisica richiesta per una catalisi efficace.

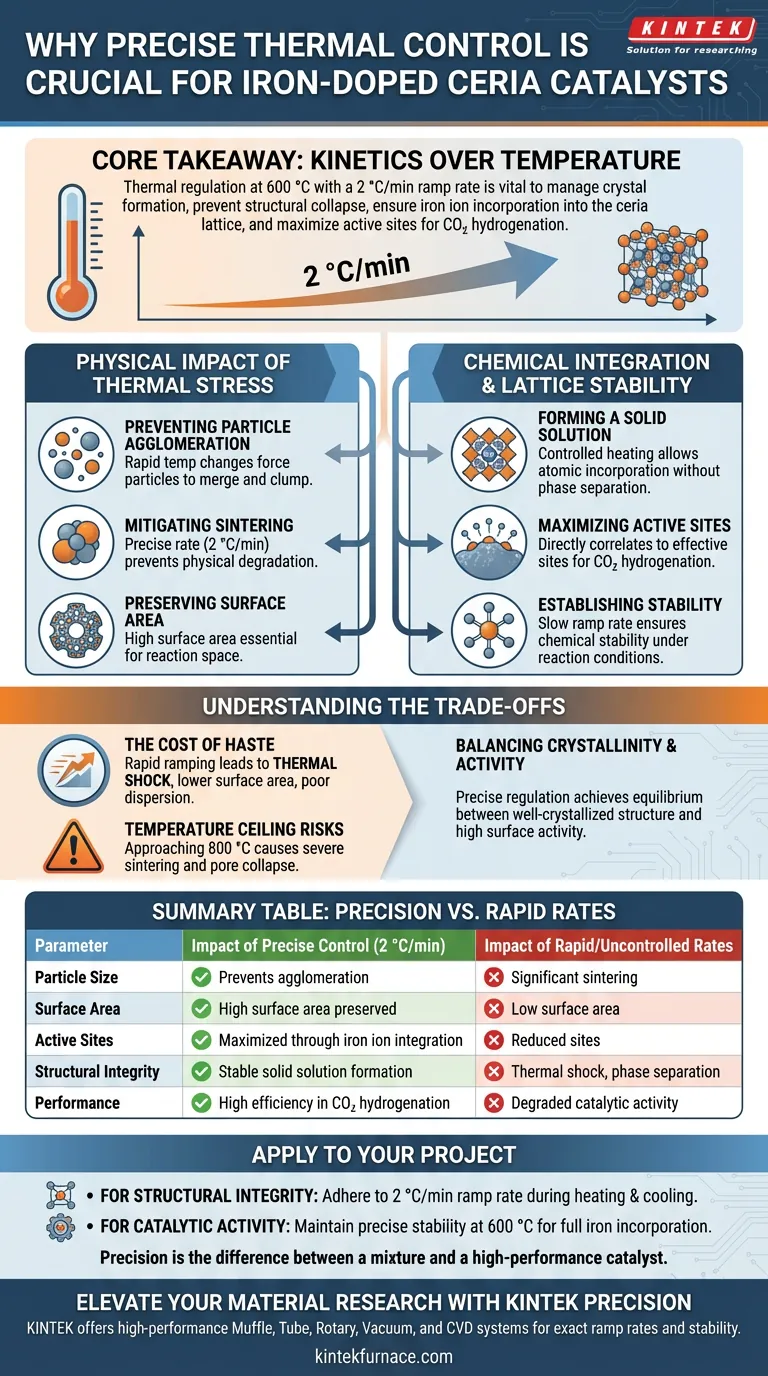

Concetto chiave La regolazione termica non riguarda solo il raggiungimento di una temperatura target; si tratta di gestire la cinetica della formazione cristallina per prevenire il collasso strutturale. Controllando rigorosamente la velocità di rampa, si garantisce l'incorporazione riuscita degli ioni di ferro nel reticolo della ceria, creando una soluzione solida stabile che massimizza i siti attivi per l'idrogenazione dell'anidride carbonica.

L'impatto fisico dello stress termico

Prevenire l'agglomerazione delle particelle

Rapidi cambiamenti di temperatura introducono uno stress termico significativo nel materiale catalizzatore. Questo stress costringe le particelle a fondersi e aggregarsi, un processo noto come agglomerazione.

Mitigare la sinterizzazione

Quando le particelle si agglomerano, il materiale subisce la sinterizzazione, fondendo efficacemente particelle distinte in masse più grandi. L'implementazione di una velocità di riscaldamento e raffreddamento precisa, come 2 °C/min, tiene sotto controllo questo degrado fisico.

Preservare l'area superficiale

La conseguenza diretta della prevenzione della sinterizzazione è la conservazione dell'area superficiale specifica del catalizzatore. Un'elevata area superficiale è indispensabile per le prestazioni catalitiche, poiché fornisce lo spazio fisico necessario affinché avvengano le reazioni chimiche.

Integrazione chimica e stabilità del reticolo

Formare una soluzione solida

Affinché la ceria drogata con ferro funzioni correttamente, gli ioni di ferro devono essere integrati nella struttura cristallina della ceria, formando una soluzione solida. Il riscaldamento controllato fornisce l'ambiente termodinamico necessario affinché questa incorporazione atomica avvenga senza indurre separazione di fase.

Massimizzare i siti attivi

La formazione di questa soluzione solida è direttamente correlata al numero di siti attivi disponibili sul catalizzatore. Questi siti sono specificamente ottimizzati per le reazioni di idrogenazione dell'anidride carbonica, rendendo il catalizzatore efficace per la sua applicazione prevista.

Stabilire la stabilità

Una bassa velocità di rampa garantisce che l'interazione tra il ferro e il reticolo della ceria sia chimicamente stabile. Ciò impedisce ai componenti attivi di degradarsi o separarsi durante l'uso successivo in condizioni di reazione.

Comprendere i compromessi

Il costo della fretta

Accelerare la velocità di riscaldamento per risparmiare tempo di elaborazione è un errore comune ma fatale nella preparazione dei catalizzatori. Un ramping rapido porta allo "shock termico", che inevitabilmente si traduce in una minore area superficiale e una scarsa dispersione delle specie di ferro attive.

Rischi del tetto di temperatura

Sebbene la temperatura target per questo specifico processo sia di 600 °C, superare questo limite può essere dannoso. Come visto nei principi generali di preparazione dei catalizzatori, temperature prossime agli 800 °C spesso portano a una grave sinterizzazione, al collasso della struttura dei pori e a una riduzione delle vacanze di ossigeno superficiali.

Bilanciare cristallinità e attività

L'obiettivo del trattamento termico è trovare l'equilibrio tra una struttura ben cristallizzata e un'elevata attività superficiale. La regolazione precisa della temperatura è l'unico meccanismo che consente di ottenere entrambi contemporaneamente, anziché sacrificare l'uno per l'altro.

Come applicare questo al tuo progetto

Per garantire prestazioni ottimali dei tuoi catalizzatori di ceria drogata con ferro, applica i seguenti parametri:

- Se il tuo obiettivo principale è l'integrità strutturale: attieniti rigorosamente a una velocità di rampa di 2 °C/min durante il riscaldamento e il raffreddamento per ridurre al minimo lo stress termico e prevenire l'agglomerazione delle particelle.

- Se il tuo obiettivo principale è l'attività catalitica: mantieni una stabilità precisa della temperatura a 600 °C per garantire la completa incorporazione degli ioni di ferro nel reticolo della ceria per la massima efficienza di idrogenazione.

La precisione nella lavorazione termica è la differenza tra una miscela di ossidi e un catalizzatore ad alte prestazioni.

Tabella riassuntiva:

| Parametro | Impatto del controllo preciso (2 °C/min) | Impatto di velocità rapide/non controllate |

|---|---|---|

| Dimensione delle particelle | Previene l'agglomerazione; mantiene particelle fini | Sinterizzazione significativa e agglomerazione di particelle |

| Area superficiale | Elevata area superficiale preservata per le reazioni | Bassa area superficiale a causa del collasso strutturale |

| Siti attivi | Massimizzati attraverso l'integrazione degli ioni di ferro | Siti ridotti a causa di scarsa dispersione di fase |

| Integrità strutturale | Formazione di soluzione solida stabile | Shock termico e separazione di fase |

| Prestazioni | Elevata efficienza nell'idrogenazione di CO2 | Attività catalitica degradata |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Non lasciare che lo stress termico comprometta il potenziale del tuo catalizzatore. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, a tubo, rotativi, sottovuoto e CVD ad alte prestazioni progettati per fornire le velocità di rampa esatte richieste dalla tua ricerca. Sia che tu abbia bisogno di una configurazione standard o di un forno da laboratorio personalizzato per processi di drogaggio unici, forniamo la stabilità e il controllo necessari per massimizzare i tuoi siti attivi.

Contatta KINTEK Oggi per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- Albert Gili, Reinhard Schomäcker. One-pot synthesis of iron-doped ceria catalysts for tandem carbon dioxide hydrogenation. DOI: 10.1039/d4cy00439f

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le funzioni di un evaporatore rotante e di un forno di essiccazione sotto vuoto nella sol-gel LTO? Ottimizza il tuo processo di sintesi

- Quale ruolo svolge un forno elettrico industriale nel PAI? Preparazione termica master per compositi a matrice metallica

- Come influisce un forno da laboratorio sul legame chimico nei compositi ibridi? Sblocca una resistenza superiore del materiale

- A cosa serve un forno a crogiolo? Ottenere fusioni pure e controllate per metalli non ferrosi

- Perché un'autoclave ad alta pressione è essenziale per i nanomateriali? Sblocca una cristallinità superiore e una resa quantica

- Perché la distillazione sotto vuoto è preferita per la rimozione dell'etanolo dal biodiesel? Proteggi la qualità del carburante con l'elaborazione a bassa temperatura

- Qual è il ruolo di un'estremità solida raffreddata ad acqua? Padroneggia i gradienti termici nella solidificazione direzionale

- Qual è la funzione del rapido raffreddamento dopo il trattamento termico ad alta temperatura? Controllo Microstrutturale delle Leghe AlSi10Mg