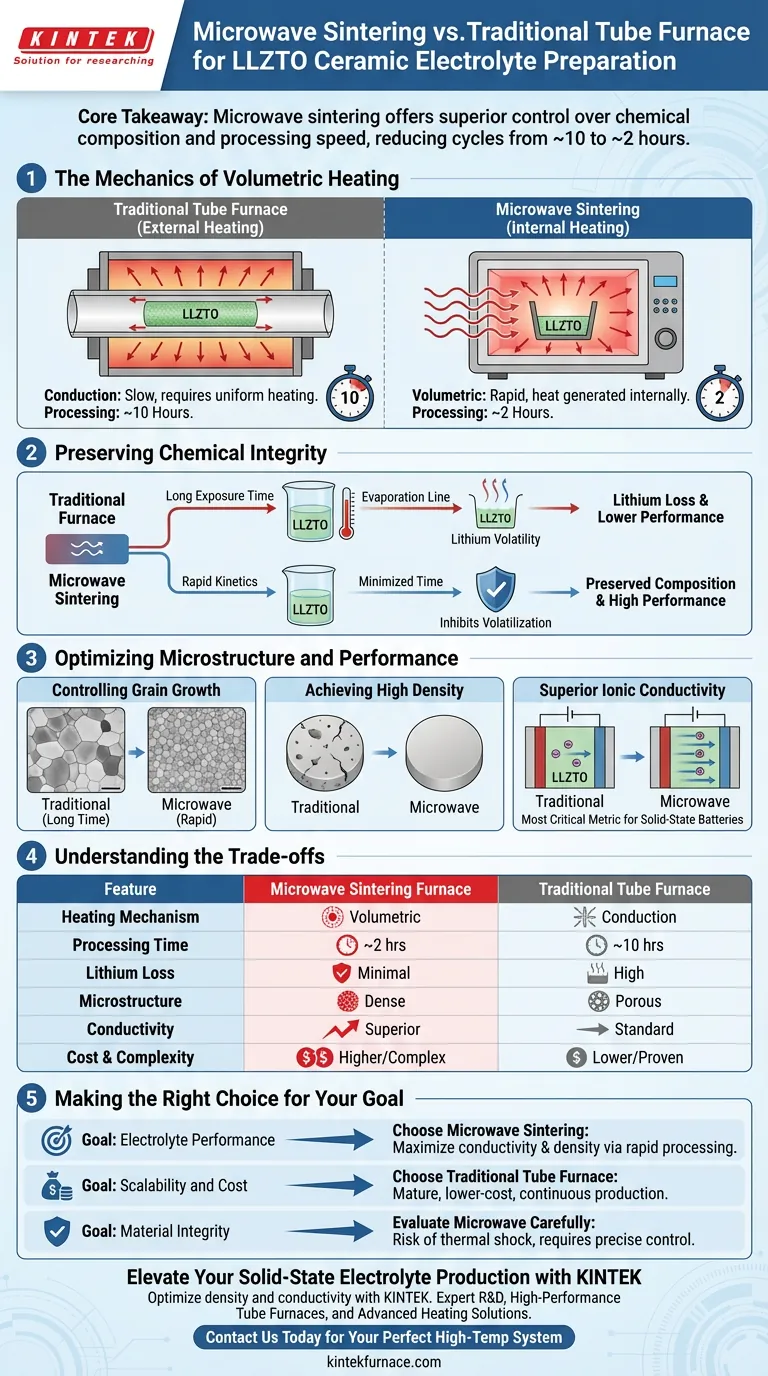

La sinterizzazione a microonde offre un controllo superiore sulla composizione chimica e sulla velocità di elaborazione rispetto ai tradizionali forni tubolari ad alta temperatura. Utilizzando il riscaldamento volumetrico, la sinterizzazione a microonde può ridurre i cicli di elaborazione da circa 10 ore a sole 2 ore, un fattore critico per prevenire la perdita di litio e garantire prestazioni ottimali per gli elettroliti ceramici LLZTO.

Concetto chiave Mentre i tradizionali forni tubolari si basano sulla conduzione termica esterna, la sinterizzazione a microonde genera calore internamente nel materiale. Questo rapido riscaldamento interno risolve la sfida principale della sintesi LLZTO: la volatilizzazione del litio, con conseguente ceramica più densa e maggiore conducibilità ionica.

La meccanica del riscaldamento volumetrico

Riscaldamento interno vs. esterno

I tradizionali forni tubolari riscaldano i materiali dall'esterno verso l'interno utilizzando elementi riscaldanti. Questo si basa sulla conduzione termica, che richiede tempo per garantire che la temperatura sia uniforme in tutto il campione.

Penetrazione istantanea

Al contrario, la sinterizzazione a microonde utilizza il riscaldamento volumetrico. Le microonde penetrano nel materiale stesso, facendo sì che le molecole generino calore internamente.

Cinetica rapida

Questo meccanismo consente velocità di riscaldamento significativamente più elevate. L'intero ciclo di sinterizzazione può essere compresso drasticamente, riducendo spesso un processo di 10 ore a circa 2 ore.

Conservazione dell'integrità chimica

Il problema della volatilità del litio

Una delle principali sfide nella preparazione di LLZTO (ossido di litio, lantanio, zirconio, tantalio) è il mantenimento della corretta stechiometria del litio. Ad alte temperature, il litio tende a volatilizzarsi (evaporare).

Riduzione del tempo di esposizione

Poiché i tradizionali forni tubolari richiedono lunghi tempi di permanenza per garantire un riscaldamento uniforme, aumentano il rischio di perdita di litio.

La soluzione a microonde

La cinetica rapida della sinterizzazione a microonde minimizza il tempo in cui il materiale rimane a temperature elevate. Ciò inibisce efficacemente la volatilizzazione del litio, preservando la composizione chimica desiderata.

Ottimizzazione della microstruttura e delle prestazioni

Controllo della crescita dei grani

I tempi di riscaldamento prolungati nei forni tradizionali possono portare a una crescita dei grani anomala o incontrollata. La sinterizzazione a microonde la limita rigorosamente grazie alla sua velocità.

Ottenimento di alta densità

Il processo promuove un'elevata densità nella ceramica finale. L'eliminazione dei pori è essenziale per creare un elettrolita solido che blocchi i dendriti e mantenga l'integrità strutturale.

Conducibilità ionica superiore

La combinazione della conservazione del contenuto di litio e dell'ottenimento di una microstruttura densa e uniforme si traduce direttamente in una conducibilità ionica superiore, la metrica di prestazione più critica per gli elettroliti delle batterie a stato solido.

Comprensione dei compromessi

Sebbene la sinterizzazione a microonde offra vantaggi specifici per la chimica LLZTO, è importante riconoscere i benefici della consolidata tecnologia dei forni tubolari.

Costo e complessità

Le attrezzature per la sinterizzazione a microonde sono generalmente più costose dei tradizionali forni tubolari. È una tecnologia più complessa che richiede un significativo investimento di capitale.

Sensibilità al processo

Il riscaldamento a microonde richiede una manipolazione attenta. Poiché il riscaldamento è così rapido, esiste il rischio di shock termico, che può causare la fessurazione del materiale ceramico se i parametri del processo non sono perfettamente ottimizzati.

La stabilità dei forni tubolari

I tradizionali forni tubolari sono consolidati, semplici da usare e offrono un controllo preciso della temperatura. Sono eccellenti per la produzione continua e su larga scala, dove la velocità estrema della sinterizzazione a microonde è meno critica della produttività e dell'affidabilità dell'attrezzatura.

Fare la scelta giusta per il tuo obiettivo

Se il tuo obiettivo principale sono le prestazioni dell'elettrolita:

- Scegli la Sinterizzazione a Microonde per massimizzare la conducibilità ionica e la densità prevenendo la perdita di litio attraverso un processo rapido.

Se il tuo obiettivo principale sono la scalabilità e i costi:

- Scegli un Forno Tubolare Tradizionale per una soluzione consolidata e a basso costo che supporti la produzione continua e un funzionamento più semplice.

Se il tuo obiettivo principale è l'integrità del materiale:

- Valuta attentamente la Sinterizzazione a Microonde; sebbene migliori la densità, le rapide velocità di riscaldamento richiedono un controllo preciso per evitare che la ceramica si fessuri.

Per LLZTO in particolare, i benefici chimici del rapido riscaldamento a microonde solitamente superano i costi di complessità quando la conducibilità elevata è la priorità.

Tabella riassuntiva:

| Caratteristica | Forno a microonde per sinterizzazione | Forno tubolare tradizionale |

|---|---|---|

| Meccanismo di riscaldamento | Volumetrico (Interno) | Conduzione (Esterno) |

| Tempo di elaborazione | ~2 ore (Rapido) | ~10 ore (Lento) |

| Perdita di litio | Minima (Alta stechiometria) | Alta (Maggiore esposizione al calore) |

| Microstruttura | Densa, crescita dei grani controllata | Rischio di crescita dei grani anomala |

| Conducibilità | Conducibilità ionica superiore | Conducibilità ionica standard |

| Costo e complessità | Investimento maggiore/complesso | Costo inferiore/tecnologia collaudata |

Migliora la tua produzione di elettroliti a stato solido con KINTEK

Stai cercando di ottimizzare la densità e la conducibilità dei tuoi elettroliti ceramici LLZTO? Supportato da R&S e produzione esperta, KINTEK offre forni tubolari ad alte prestazioni e soluzioni di riscaldamento avanzate su misura per ambienti di laboratorio di precisione.

Sia che tu abbia bisogno della cinetica rapida di sistemi specializzati o della stabilità affidabile dei nostri forni personalizzabili Muffle, Tube, Rotary e Vacuum, il nostro team ti aiuta a bilanciare costi, scalabilità e integrità del materiale.

Pronto a perfezionare il tuo processo di sinterizzazione? Contattaci oggi stesso per discutere le tue esigenze uniche e trovare il sistema ad alta temperatura perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Chaozhong Wu, Xin Xie. Reoxidation of IF Steel Caused by Cr2O3-Based Stuffing Sand and Its Optimization. DOI: 10.3390/ma18173945

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è l'importanza delle trappole fredde e dei sistemi di recupero della pompa nella VTD? Aumenta la sicurezza e il riciclo dei materiali

- In che modo il distacco della base della crogiolo influisce sulle superleghe a base di nichel? Previene la fatica catastrofica e le impurità dei materiali

- Qual è lo scopo del riscaldamento secondario a 200 gradi Celsius per le leghe Ge-S-Cd? Garantire campioni privi di stress

- Perché un forno di essiccazione a esplosione elettrica da laboratorio è necessario per determinare il tasso di assorbimento dell'acqua della malta?

- Come viene utilizzato un forno da laboratorio per i punti eutettici per la sinterizzazione del carburo di boro? Ottenere ceramiche ad alta densità a temperature più basse

- Perché viene utilizzato un forno a essiccazione ventilata ad alta precisione per la preparazione del catalizzatore Ni-Co/Ca? Garantire l'integrità strutturale

- Perché la stabilizzazione termica a 500°C è necessaria per i supporti di titania? Garantire la stabilità e le prestazioni del catalizzatore

- Quali funzioni svolgono gli stampi in grafite ad alta resistenza durante l'SPS? Aumenta l'efficienza e la precisione nell'unione dei materiali