Il vantaggio principale dell'utilizzo di un forno a induzione per la fusione di leghe ad alta entropia risiede nella sua intrinseca capacità di agitazione elettromagnetica. Questo processo utilizza correnti alternate per generare un rapido riscaldamento, inducendo contemporaneamente forti correnti convettive all'interno del bagno fuso. Questo effetto di "auto-agitazione" è fondamentale per la rifusione secondaria, poiché garantisce uniformità microscopica e distribuzione costante degli elementi refrattari in tracce nell'intera matrice della lega.

Concetto chiave Le leghe ad alta entropia (HEA) si basano sulla miscela precisa di più elementi principali, spesso con punti di fusione molto diversi. La fusione a induzione risolve la sfida della segregazione utilizzando l'agitazione elettromagnetica per forzare l'omogeneità chimica, consentendo al contempo strategie di fusione multistadio che prevengono l'evaporazione dei componenti volatili.

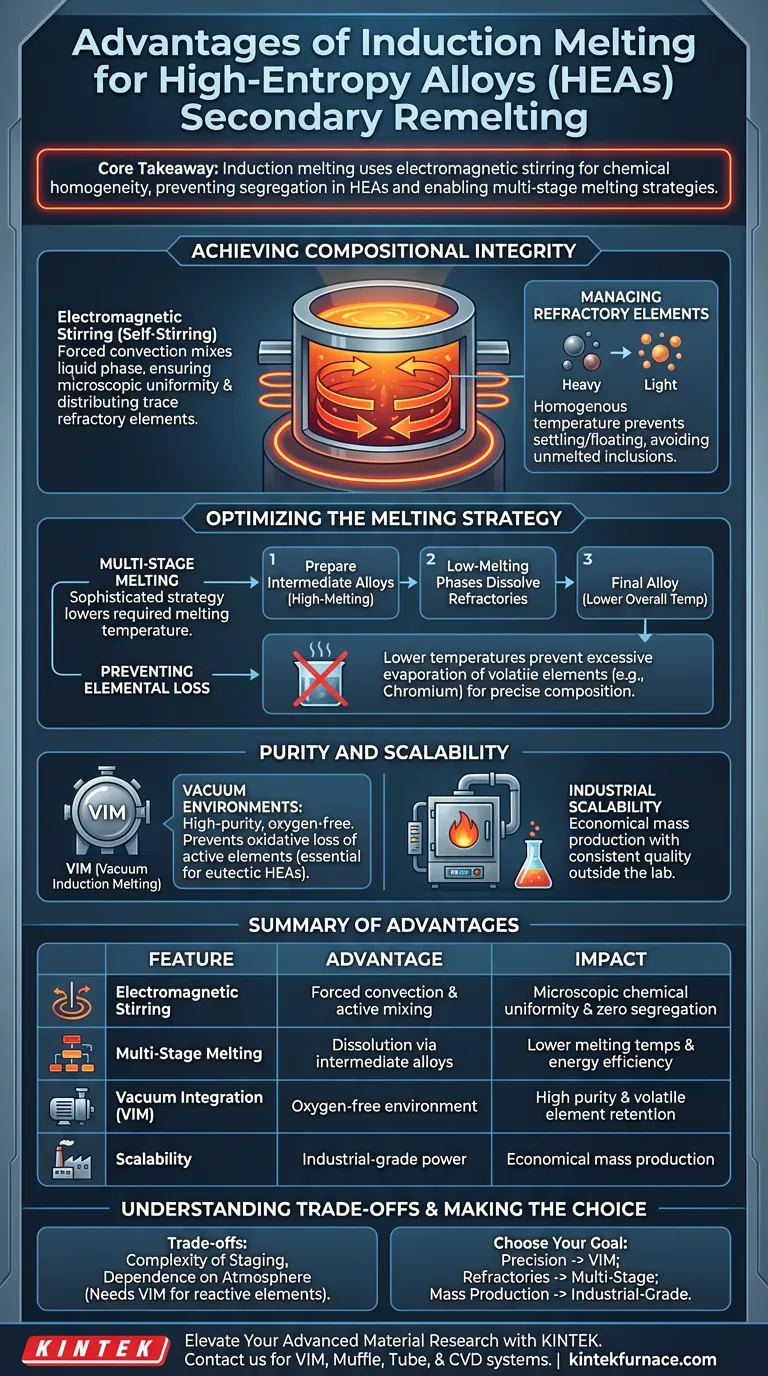

Ottenere l'integrità compositiva

La potenza dell'agitazione elettromagnetica

La caratteristica distintiva della fusione a induzione è l'effetto di agitazione causato dal campo elettromagnetico. A differenza dei metodi di fusione statici, questa tecnologia mescola attivamente la fase liquida.

Questa convezione forzata è essenziale per le HEA, che spesso contengono cinque o più elementi metallici. Garantisce che gli elementi refrattari pesanti non si depositino e che gli elementi leggeri non galleggino, risultando in un lingotto con una composizione chimica precisa e uniforme.

Gestione degli elementi refrattari

Nella rifusione secondaria, garantire la completa dissoluzione degli elementi ad alto punto di fusione (refrattari) è una sfida importante. Il processo a induzione facilita questo aspetto mantenendo una distribuzione omogenea della temperatura.

L'effetto di agitazione assicura che le aggiunte in tracce di questi elementi difficili da fondere siano disperse in modo costante nell'intera matrice, prevenendo la formazione di inclusioni non fuse o fasi fragili.

Ottimizzazione della strategia di fusione

Utilizzo della fusione multistadio

I sistemi a induzione supportano elevati input energetici, consentendo una sofisticata strategia di fusione "multistadio" anziché una semplice fusione in un'unica fase.

Preparando prima leghe intermedie di elementi ad alto punto di fusione, i produttori possono utilizzare un meccanismo in cui le fasi a basso punto di fusione aiutano a dissolvere gli elementi refrattari rimanenti. Ciò riduce efficacemente la temperatura di fusione complessiva richiesta per il lotto.

Prevenzione della perdita di elementi

Il controllo compositivo preciso è vitale per le HEA, in particolare quando contengono elementi volatili come il cromo.

Riducendo la temperatura di fusione complessiva attraverso la lavorazione multistadio, la fusione a induzione previene un'eccessiva perdita per evaporazione. Ciò garantisce che la lega finale mantenga il suo rapporto compositivo previsto, fondamentale per preservare le proprietà meccaniche e di resistenza alla corrosione.

Purezza e scalabilità

Il ruolo degli ambienti sottovuoto

Se abbinata a un sistema sottovuoto (Vacuum Induction Melting o VIM), questa tecnologia fornisce un ambiente ad alta purezza critico per i materiali avanzati.

Un ambiente sottovuoto impedisce efficacemente la perdita ossidativa di elementi attivi durante la fusione ad alta temperatura. Ciò è particolarmente importante per le HEA eutettiche (come AlCoCrFeNi2.1), garantendo che il materiale mantenga le prestazioni meccaniche e termiche richieste per le applicazioni aerospaziali e di generazione di energia.

Scalabilità industriale

Oltre al laboratorio, i forni a induzione di grado industriale dimostrano che leghe concentrate complesse possono essere prodotte economicamente.

Questi sistemi dimostrano che le HEA non sono limitate ad ambienti di laboratorio su piccola scala e ad alta purezza. I forni a induzione industriali forniscono l'agitazione e la potenza di riscaldamento necessarie per produrre lotti su larga scala con omogeneità chimica, aprendo la strada alla produzione di massa.

Comprensione dei compromessi

Sebbene la fusione a induzione offra un'omogeneità superiore, richiede un'attenta progettazione del processo per essere efficace.

Complessità della stratificazione: Per sfruttare appieno i vantaggi, non è possibile semplicemente fondere tutti gli elementi contemporaneamente. È necessario adottare una strategia multistadio (fondendo prima leghe intermedie) per evitare problemi di evaporazione. Ciò aggiunge complessità al flusso di lavoro rispetto a tecniche di fusione più semplici.

Dipendenza dall'atmosfera: Sebbene l'induzione standard fornisca agitazione, non protegge intrinsecamente dall'ossidazione. Per leghe con elementi altamente reattivi, è necessario utilizzare un forno a induzione sottovuoto (VIM). L'induzione standard in atmosfera aperta può ancora portare a inclusioni di ossido o perdita di elementi se l'ambiente non è rigorosamente controllato.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità delle tue leghe ad alta entropia, allinea la configurazione del tuo forno con i tuoi specifici obiettivi di produzione:

- Se il tuo obiettivo principale è la precisione compositiva: Dai priorità alla fusione a induzione sottovuoto (VIM) per prevenire la perdita ossidativa di elementi attivi e garantire rapporti chimici esatti.

- Se il tuo obiettivo principale è la gestione degli elementi refrattari: Utilizza una strategia di fusione multistadio all'interno del forno a induzione per sciogliere le fasi ad alto punto di fusione in intermedi a basso punto di fusione.

- Se il tuo obiettivo principale è la produzione di massa: Implementa forni a induzione di grado industriale per ottenere omogeneità chimica su scala economicamente fattibile al di fuori del laboratorio.

Il successo nella lavorazione delle leghe ad alta entropia dipende non solo dalla fusione del metallo, ma dal controllo della miscela attraverso la convezione elettromagnetica controllata.

Tabella riassuntiva:

| Caratteristica | Vantaggio per la rifusione secondaria di HEA | Impatto sulla lega finale |

|---|---|---|

| Agitazione elettromagnetica | Convezione forzata e miscelazione attiva della fase liquida | Uniformità chimica microscopica e assenza di segregazione |

| Fusione multistadio | Dissoluzione di elementi refrattari tramite leghe intermedie | Minori temperature di fusione richieste ed efficienza energetica |

| Integrazione sottovuoto (VIM) | Ambiente di fusione privo di ossigeno | Elevata purezza e prevenzione della perdita di elementi volatili |

| Scalabilità | Potenza di riscaldamento e agitazione di grado industriale | Produzione di massa economica con qualità costante |

Eleva la tua ricerca sui materiali avanzati con KINTEK

Le leghe ad alta entropia richiedono una precisione che le attrezzature di fusione standard semplicemente non possono fornire. Supportata da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi VIM (Vacuum Induction Melting), a muffola, a tubo e CVD specificamente progettati per l'eccellenza ad alta temperatura.

Sia che tu stia raffinando leghe concentrate complesse o scalando scoperte di laboratorio, le nostre soluzioni di forni personalizzabili garantiscono omogeneità chimica e purezza superiore per le tue esigenze metallurgiche uniche.

Pronto a controllare la tua miscela? Contatta KINTEK oggi stesso per discutere il tuo progetto personalizzato e scoprire come la nostra esperienza può accelerare i tuoi obiettivi di produzione.

Guida Visiva

Riferimenti

- Yong Wang, Wangzhong Mu. Effect of hafnium and molybdenum addition on inclusion characteristics in Co-based dual-phase high-entropy alloys. DOI: 10.1007/s12613-024-2831-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale intervallo di temperatura possono raggiungere i forni a vuoto riscaldati a induzione? Sblocca calore estremo e purezza per i tuoi materiali

- Perché è necessario un forno a induzione dotato di un suscettore di grafite? Ottenere precisione per l'acciaio elettrico

- Quali ulteriori vantaggi offrono i forni a induzione sotto vuoto? Ottenere metalli ultra-puri per applicazioni critiche

- Qual è il materiale del crogiolo nel forno a induzione? Scegli il crogiolo giusto per il tuo metallo

- Importanza del sistema di riscaldamento a induzione e della progettazione della bobina nel legame di acciaio ODS: ottimizza il tuo profilo termico

- Qual è il ruolo di un forno a induzione sottovuoto (VIM) nella produzione di leghe di Cobalto-Renio? Garantire leghe pure

- Che ruolo svolge la fusione a induzione sotto vuoto nella preparazione di materiali magnetici ad alte prestazioni? Ottenere leghe magnetiche ultrapure

- Qual è la funzione di un forno a induzione sottovuoto? Metallurgia avanzata per acciaio legato al rame da 440 MPa