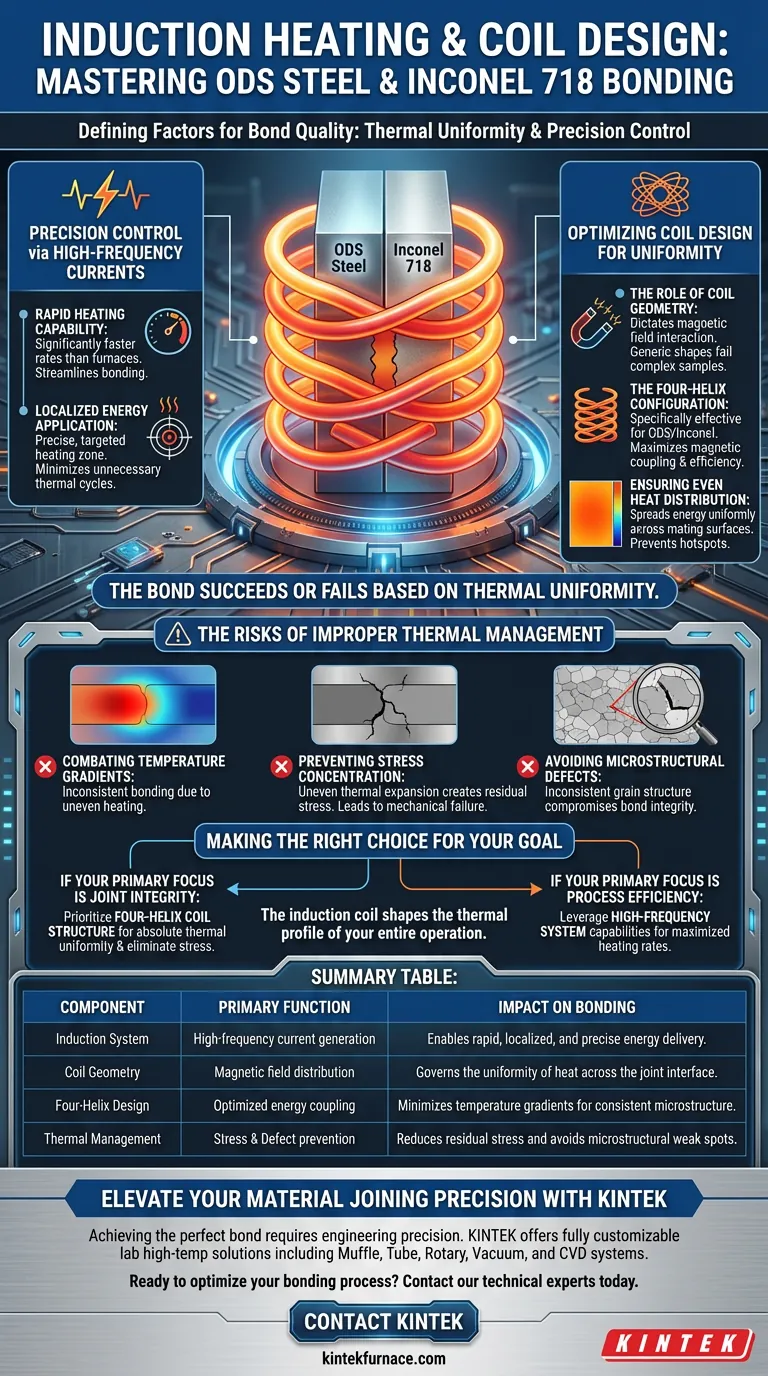

Il sistema di riscaldamento a induzione e la progettazione della bobina sono i fattori determinanti per la qualità del legame tra acciaio ODS e Inconel 718. Il sistema controlla la velocità e la precisione della generazione di energia attraverso correnti ad alta frequenza, mentre la geometria specifica della bobina a induzione governa l'uniformità della distribuzione del calore sull'interfaccia di giunzione.

Il legame riesce o fallisce in base all'uniformità termica. Mentre il sistema a induzione fornisce la potenza per un rapido riscaldamento, la progettazione della bobina, in particolare una struttura a più spire come una a quattro eliche, è il meccanismo che previene gradienti di temperatura distruttivi e garantisce una microstruttura omogenea alla giunzione.

Controllo di precisione tramite correnti ad alta frequenza

Capacità di riscaldamento rapido

Il sistema di riscaldamento a induzione utilizza correnti ad alta frequenza per generare calore direttamente all'interno del metallo. Questo meccanismo consente velocità di riscaldamento significativamente più rapide rispetto ai metodi convenzionali a forno, ottimizzando il processo di legame.

Applicazione localizzata di energia

Il riscaldamento a induzione offre un controllo preciso e localizzato sull'erogazione di energia. Ciò consente di mirare specificamente alla zona di legame, anziché sottoporre l'intero componente a cicli termici non necessari.

Ottimizzazione della progettazione della bobina per l'uniformità

Il ruolo della geometria della bobina

La progettazione fisica della bobina a induzione determina come il campo magnetico interagisce con il pezzo. Una forma generica della bobina potrebbe non fornire la copertura uniforme richiesta per campioni complessi a struttura a sandwich.

La configurazione a quattro eliche

Per il legame di acciaio ODS e Inconel 718, una struttura a bobina a quattro eliche è specificamente notata per la sua efficacia. Questo design avvolge l'area di giunzione per massimizzare l'accoppiamento magnetico e l'efficienza del trasferimento di energia.

Garantire una distribuzione uniforme del calore

Lo scopo principale di questo design specializzato della bobina è distribuire uniformemente il calore in tutto il campione. Assicura che l'energia non sia concentrata su un singolo punto, ma sia distribuita uniformemente sulle superfici di accoppiamento.

I rischi di una gestione termica impropria

Combattere i gradienti di temperatura

Se la progettazione della bobina è inadeguata, il campione subirà significativi gradienti di temperatura. Ciò significa che una parte della giunzione potrebbe surriscaldarsi mentre un'altra raggiunge a malapena la temperatura, portando a un legame incoerente.

Prevenire la concentrazione di stress

I gradienti di temperatura portano inevitabilmente a un'espansione e contrazione termica non uniforme. Ciò crea concentrazioni di stress residue all'interfaccia di giunzione, che sono una causa primaria di guasto meccanico immediato o ritardato.

Evitare difetti microstrutturali

Una bobina progettata correttamente previene l'inuniformità microstrutturale. Quando il calore viene applicato uniformemente, la struttura dei grani si sviluppa in modo coerente, evitando punti deboli che compromettono l'integrità del legame tra acciaio ODS e Inconel 718.

Fare la scelta giusta per il tuo obiettivo

Per garantire un legame robusto tra questi materiali avanzati, allinea la progettazione della tua attrezzatura con i tuoi obiettivi specifici:

- Se la tua priorità principale è l'integrità della giunzione: Dai priorità a una struttura a bobina a quattro eliche per garantire un'uniformità termica assoluta ed eliminare le concentrazioni di stress.

- Se la tua priorità principale è l'efficienza del processo: Sfrutta le capacità di corrente ad alta frequenza del sistema per massimizzare le velocità di riscaldamento senza superare i target di temperatura.

La bobina a induzione non è semplicemente un conduttore; è lo strumento che modella il profilo termico dell'intera operazione.

Tabella riassuntiva:

| Componente | Funzione principale | Impatto sul legame |

|---|---|---|

| Sistema a induzione | Generazione di corrente ad alta frequenza | Consente un'erogazione di energia rapida, localizzata e precisa. |

| Geometria della bobina | Distribuzione del campo magnetico | Governa l'uniformità del calore sull'interfaccia di giunzione. |

| Design a quattro eliche | Accoppiamento energetico ottimizzato | Minimizza i gradienti di temperatura per una microstruttura coerente. |

| Gestione termica | Prevenzione di stress e difetti | Riduce lo stress residuo ed evita punti deboli microstrutturali. |

Eleva la precisione della tua giunzione di materiali con KINTEK

Ottenere il legame perfetto tra leghe avanzate come acciaio ODS e Inconel 718 richiede più del semplice calore, richiede precisione ingegneristica. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di soluzioni per alte temperature da laboratorio, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD.

Le nostre attrezzature sono completamente personalizzabili per soddisfare le tue esigenze uniche di riscaldamento a induzione e trattamento termico, garantendo che il tuo laboratorio raggiunga un'integrità microstrutturale e un'efficienza di processo superiori.

Pronto a ottimizzare il tuo processo di legame? Contatta oggi i nostri esperti tecnici per trovare il sistema perfetto per la tua applicazione.

Guida Visiva

Riferimenti

- José Rodolpho de Oliveira Leo, Michael E. Fitzpatrick. Development of a Diffusion Bonding Route for Joining Oxide-Dispersion-Strengthened (ODS) Steels for Nuclear Applications. DOI: 10.1007/s11661-023-07288-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

Domande frequenti

- Perché il riscaldamento a induzione è più veloce dei metodi tradizionali? Ottieni una generazione di calore istantanea e interna

- Qual è la funzione di un forno ad arco sotto vuoto non consumabile? Sintesi di leghe a base di Zr2Fe ultra-pure

- Quali sono i vantaggi dell'utilizzo dei forni a induzione per la fusione del rame? Migliora qualità, efficienza e sicurezza

- Come funziona il forno a induzione? Padroneggia la fusione di metalli senza contatto e ad alta purezza

- Quale ruolo gioca un forno a fusione sotto vuoto da laboratorio nell'acciaio HSLA? Ottieni una precisione a livello atomico nella progettazione delle leghe

- Quali sono i vantaggi dell'utilizzo di un forno a quattro archi per i cristalli singoli di LaRu3Si2? Raggiungere la simmetria termica e la crescita

- Qual è lo scopo del mantenimento di argon ad alta purezza nella fusione a induzione sotto vuoto? Stabilizza la composizione del tuo acciaio

- Qual è il significato del coefficiente di temperatura piatto della resistività nei moduli IGBT? Garantire un funzionamento parallelo stabile