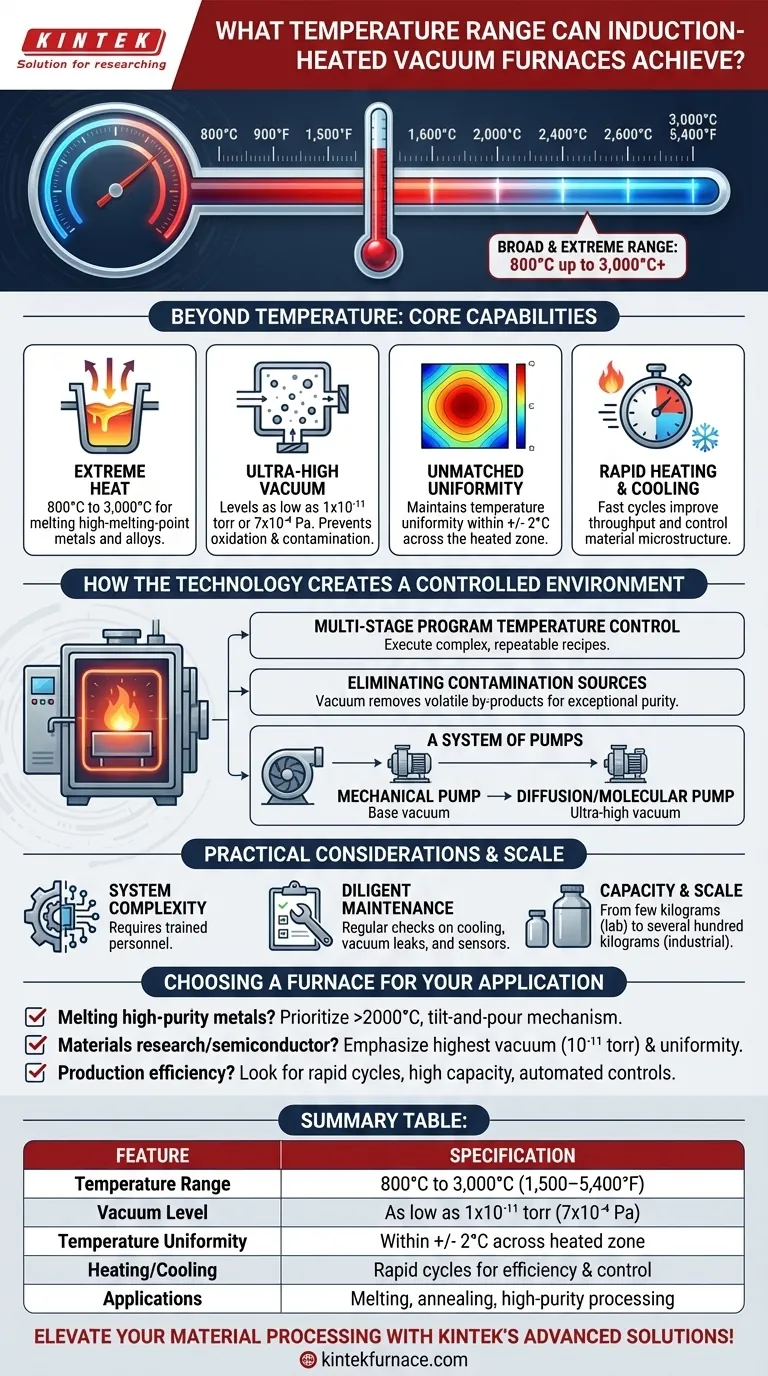

In sintesi, i forni a vuoto riscaldati a induzione possono operare su un intervallo di temperatura ampio ed estremo, tipicamente da 800°C fino a 3.000°C (1.500–5.400°F). La temperatura massima specifica dipende dalla progettazione del forno e dall'applicazione prevista, con alcuni modelli progettati per superare i 2.000°C per la fusione di metalli e leghe ad alto punto di fusione.

Il vero valore di un forno a vuoto a induzione non è solo la sua capacità di alta temperatura, ma la sua capacità di combinare quel calore con un ambiente a vuoto ultra-puro e controllato con precisione. Questa sintesi è ciò che previene l'ossidazione e la contaminazione, rendendola essenziale per la lavorazione di materiali sensibili e ad alte prestazioni.

Oltre la Temperatura: Le Capacità Fondamentali

Comprendere un forno a vuoto a induzione richiede di guardare oltre la temperatura massima. Il vero vantaggio risiede nel modo in cui gestisce l'intero processo termico all'interno di un ambiente incontaminato.

Raggiungere Calore Estremo

L'intervallo operativo di questi forni è vasto, partendo da circa 800°C e raggiungendo fino a 3.000°C. Questa capacità li rende adatti a tutto, dal trattamento termico standard alla fusione e colata di metalli refrattari e leghe avanzate.

Il Ruolo dell'Alto Vuoto

Il calore è solo metà dell'equazione. Questi forni creano un ultra-alto vuoto, con livelli fino a 1x10⁻¹¹ torr o 7x10⁻⁴ Pa. Questo vuoto quasi perfetto è fondamentale per eliminare l'ossidazione e altre contaminazioni atmosferiche che altrimenti rovinerebbero i materiali ad alte temperature.

Uniformità di Temperatura Ineguagliabile

Raggiungere un'alta temperatura è una cosa; mantenerla uniformemente è un'altra. I forni a induzione avanzati possono mantenere un'uniformità di temperatura entro +/- 2°C nella zona riscaldata. Questa precisione è vitale per processi come la ricottura dei semiconduttori, dove anche lievi variazioni possono portare a difetti.

Cicli Rapidi di Riscaldamento e Raffreddamento

Il metodo a induzione riscalda direttamente il materiale o il crogiolo, consentendo cicli di riscaldamento e raffreddamento molto rapidi. Questa risposta rapida migliora la produttività, aumenta l'efficienza energetica e fornisce un maggiore controllo sulla microstruttura finale del materiale.

Come la Tecnologia Crea un Ambiente Controllato

La combinazione di riscaldamento a induzione e sistemi di vuoto offre un livello di controllo del processo difficile da ottenere con altri metodi.

Controllo Avanzato del Processo

I forni moderni sono dotati di sistemi di controllo della temperatura a più stadi. Abbinati a sistemi precisi di controllo del vuoto e del gas, gli operatori possono eseguire ricette complesse e ripetibili con elevata fedeltà, garantendo risultati coerenti da lotto a lotto.

Eliminazione delle Fonti di Contaminazione

L'ambiente a vuoto rimuove attivamente i sottoprodotti volatili rilasciati dal materiale durante il riscaldamento. Questo processo di purificazione, combinato con l'assenza di gas atmosferici, si traduce in un prodotto finale di eccezionale elevata purezza.

Un Sistema di Pompe

Raggiungere un ultra-alto vuoto è un processo a due stadi. Una pompa meccanica crea prima un vuoto di base. Quindi, una pompa a diffusione o molecolare subentra per rimuovere le molecole rimanenti, raggiungendo l'ambiente finale a bassa pressione richiesto per lavori sensibili.

Comprendere le Considerazioni Pratiche

Sebbene potenti, questi sistemi presentano requisiti operativi specifici che sono critici per le prestazioni e la longevità.

Complessità del Sistema

Un forno a vuoto a induzione non è un semplice forno. È un sistema complesso che coinvolge elettronica ad alta potenza, circuiti di raffreddamento ad acqua, molteplici pompe per il vuoto e sensori sofisticati. Il funzionamento corretto richiede personale formato.

La Necessità di una Manutenzione Diligente

Le prestazioni costanti dipendono da una manutenzione regolare. Ciò include il controllo periodico dei sistemi di raffreddamento ad acqua, l'ispezione della camera per perdite di vuoto, il mantenimento degli interni puliti e la verifica del corretto funzionamento di termocoppie e alimentatori.

Capacità e Scala

Questi forni non sono taglia unica. Sono disponibili in un'ampia gamma di capacità, da piccole unità da laboratorio che gestiscono pochi chilogrammi a grandi sistemi industriali in grado di lavorare diverse centinaia di chilogrammi per lotto.

Scegliere un Forno per la Tua Applicazione

Il forno giusto dipende interamente dal tuo obiettivo finale. La chiave è abbinare le specifiche del sistema ai requisiti critici del tuo processo.

- Se la tua attenzione principale è la fusione di metalli ad alta purezza e alto punto di fusione: Dai priorità a un forno con una temperatura massima superiore a 2000°C, un robusto meccanismo di inclinazione e versamento e crogioli progettati per la tua lega specifica.

- Se la tua attenzione principale è la ricerca sui materiali o la lavorazione dei semiconduttori: Sottolinea i forni con i livelli di vuoto più elevati (ad esempio, 10⁻¹¹ torr) e i controlli di uniformità della temperatura più rigorosi per garantire purezza e ripetibilità sperimentali.

- Se la tua attenzione principale è l'efficienza produttiva: Cerca modelli con cicli rapidi di riscaldamento/raffreddamento, alta capacità e controlli computerizzati automatizzati per massimizzare la produttività e garantire la coerenza del prodotto.

Comprendendo queste capacità, puoi selezionare un sistema che fornisce non solo calore, ma anche l'ambiente preciso e puro richiesto dal tuo processo.

Tabella Riassuntiva:

| Caratteristica | Specifiche |

|---|---|

| Intervallo di Temperatura | 800°C a 3.000°C (1.500–5.400°F) |

| Livello di Vuoto | Fino a 1x10⁻¹¹ torr (7x10⁻⁴ Pa) |

| Uniformità della Temperatura | Entro +/- 2°C nella zona riscaldata |

| Riscaldamento/Raffreddamento | Cicli rapidi per efficienza e controllo |

| Applicazioni | Fusione di metalli refrattari, ricottura di semiconduttori, lavorazione ad alta purezza |

Migliora la lavorazione dei tuoi materiali con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori forni a vuoto riscaldati a induzione, forni a muffola, tubolari, rotativi e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per la fusione di metalli di elevata purezza, la lavorazione dei semiconduttori e altre esigenze sperimentali uniche—offrendo purezza, controllo della temperatura ed efficienza superiori. Contattaci oggi per discutere come possiamo personalizzare un forno per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Quale ruolo svolge la tecnologia di Pressatura a Caldo Sottovuoto nel settore automobilistico? Potenziare le batterie dei veicoli elettrici, la sicurezza e l'efficienza

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati