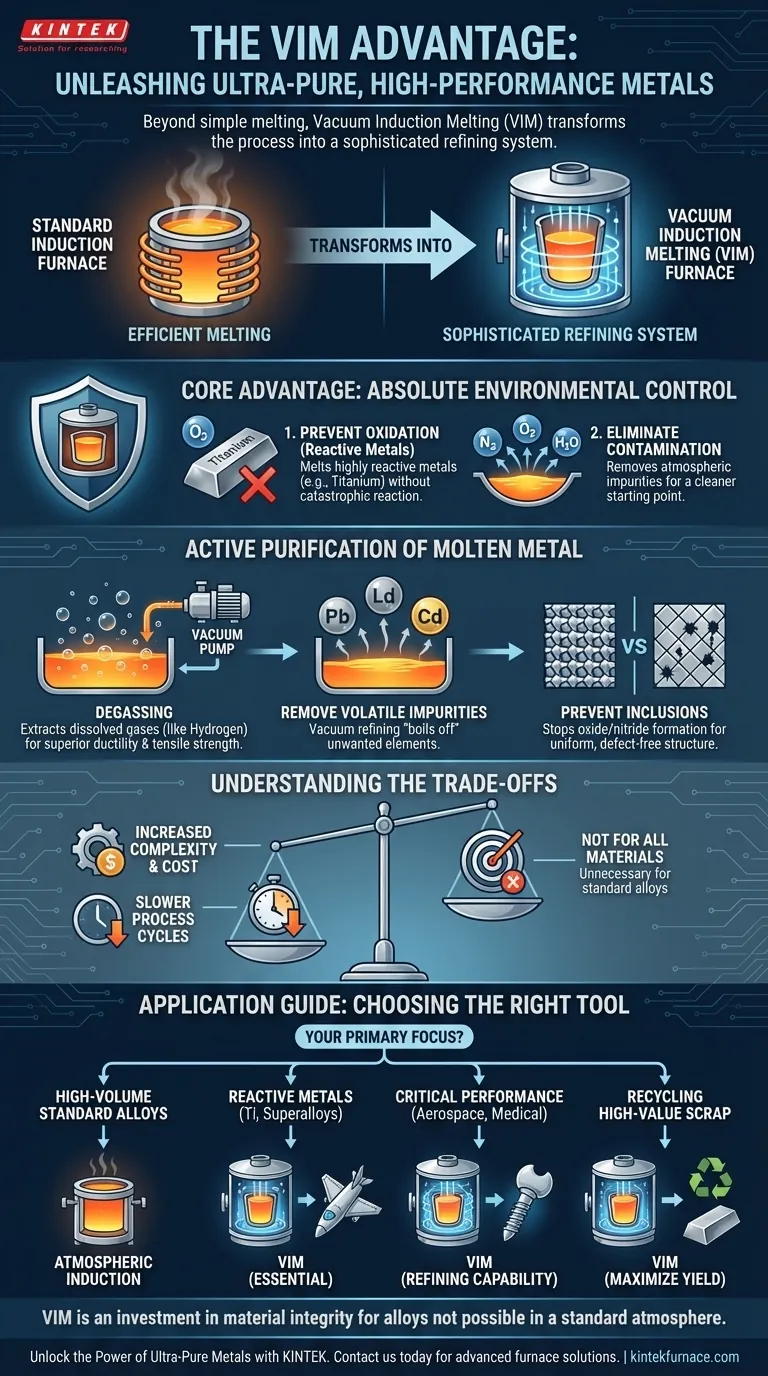

Oltre la semplice fusione, un forno a induzione sotto vuoto (VIM) fornisce un livello fondamentalmente diverso di controllo metallurgico. Eseguendo il processo di fusione all'interno di un vuoto, elimina la contaminazione atmosferica, rimuove attivamente le impurità dal metallo fuso e consente la lavorazione di materiali altamente reattivi che sarebbe impossibile fondere in un ambiente a cielo aperto.

Mentre un forno a induzione standard fonde il metallo in modo efficiente, l'aggiunta di un vuoto lo trasforma in un sofisticato sistema di raffinazione. Questa capacità non è solo un miglioramento incrementale; è il fattore abilitante critico per la produzione delle superleghe e dei metalli reattivi ultra-puri e ad alte prestazioni richiesti dalle industrie aerospaziale, della difesa e medica.

Il Vantaggio Principale: Controllo Ambientale Assoluto

La funzione principale del vuoto è quella di creare un ambiente incontaminato, rimuovendo l'atmosfera come variabile nel processo metallurgico.

Prevenzione dell'ossidazione dei metalli reattivi

I forni standard non possono fondere metalli altamente reattivi come il titanio o alcune superleghe. Nel momento in cui diventano fusi, reagiscono aggressivamente con l'ossigeno e l'azoto nell'aria, portando a una contaminazione catastrofica e a materiale inutilizzabile.

Un forno VIM rimuove l'atmosfera, prevenendo l'ossidazione e consentendo di fondere e colare questi materiali sensibili mantenendo la purezza e le proprietà richieste.

Eliminazione della contaminazione atmosferica

Anche per i metalli meno reattivi, l'atmosfera introduce contaminanti. L'aria ambiente contiene ossigeno, azoto e vapore acqueo, che possono dissolversi nel metallo fuso, formando ossidi e nitruri indesiderati che compromettono il prodotto finale.

L'ambiente sottovuoto rimuove questi contaminanti prima che possano mai entrare in contatto con la fusione, garantendo un punto di partenza più pulito per la lega.

Purificazione Attiva del Metallo Fuso

Un forno VIM va oltre la semplice prevenzione della contaminazione; purifica attivamente il metallo. Il vuoto agisce come uno strumento di raffinazione.

Degassaggio per Proprietà Meccaniche Superiori

I gas disciolti, in particolare l'idrogeno, sono una delle principali fonti di difetti. Quando il metallo si solidifica, questo gas viene espulso dalla soluzione, creando porosità interne che degradano gravemente le proprietà meccaniche come duttilità e resistenza alla trazione.

Il vuoto estrae efficacemente questi gas disciolti dal bagno fuso, risultando in un prodotto finale più denso e strutturalmente più solido con prestazioni significativamente migliorate.

Rimozione delle impurità volatili

L'ambiente a bassa pressione abbassa il punto di ebollizione di alcuni elementi. Ciò consente al forno di "vaporizzare" e rimuovere impurità volatili indesiderate come piombo, cadmio, alluminio e magnesio dalla fusione.

Questo processo, noto come raffinazione sotto vuoto, è cruciale per la produzione di metalli con livelli di purezza estremamente elevati.

Prevenzione delle inclusioni non metalliche

Molti difetti nelle leghe ad alta resistenza sono causati da inclusioni non metalliche, come ossidi e nitruri. Rimuovendo ossigeno e azoto dall'ambiente, un forno VIM impedisce che queste reazioni che formano inclusioni si verifichino in primo luogo.

Ciò si traduce in un metallo più pulito con una struttura interna più uniforme, fondamentale per le applicazioni in cui il cedimento del materiale non è un'opzione.

Comprendere i compromessi

Sebbene i benefici siano significativi, la tecnologia VIM non è una soluzione universale. I vantaggi comportano chiari compromessi.

Aumento della complessità e dei costi

Pompe per vuoto, guarnizioni per camera e controlli sofisticati rendono i forni VIM significativamente più costosi da acquistare e mantenere rispetto alle loro controparti atmosferiche. Richiedono conoscenze specialistiche per funzionare correttamente.

Cicli di processo più lenti

Raggiungere e mantenere un vuoto profondo richiede tempo. Il ciclo di pompaggio aggiunge una notevole quantità di tempo a ogni fusione, riducendo la produttività complessiva rispetto a un semplice forno a cielo aperto.

Non richiesto per tutti i materiali

Per molte applicazioni comuni che coinvolgono acciai al carbonio standard o leghe non ferrose semplici, il livello di purezza offerto da un forno VIM è inutile. Un forno atmosferico è spesso più veloce, più economico e perfettamente adeguato per il lavoro.

Come applicare questo al tuo progetto

La decisione di utilizzare un forno a induzione sotto vuoto dipende interamente dai requisiti del materiale e dagli obiettivi di performance.

- Se il tuo obiettivo principale è la produzione di grandi volumi di leghe standard: un forno a induzione atmosferico tradizionale offre probabilmente il miglior equilibrio tra velocità e costo.

- Se il tuo obiettivo principale è la produzione di metalli reattivi come il titanio o le superleghe: un forno a induzione sotto vuoto è indispensabile per prevenire l'ossidazione catastrofica e garantire la purezza.

- Se il tuo obiettivo principale è ottenere le massime prestazioni del materiale per applicazioni critiche (es. aerospaziale, medico): le capacità di raffinazione di un forno VIM sono essenziali per rimuovere i gas e le impurità che compromettono le proprietà meccaniche.

- Se il tuo obiettivo principale è il riciclo di rottami e scarti di alto valore: un forno VIM massimizza la resa eliminando virtualmente la perdita di metallo per ossidazione, rendendo economicamente fattibile il recupero di leghe costose.

In definitiva, la scelta di un forno a induzione sotto vuoto è un investimento nell'integrità del materiale, che consente la creazione di leghe che semplicemente non sono possibili in un'atmosfera standard.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene l'ossidazione | Elimina il contatto atmosferico per fondere metalli reattivi come il titanio senza contaminazione. |

| Rimuove i contaminanti | L'ambiente sottovuoto elimina ossigeno, azoto e vapore acqueo per un metallo più pulito. |

| Degassa il metallo fuso | Estrae i gas disciolti come l'idrogeno per migliorare la duttilità e la resistenza alla trazione. |

| Elimina le impurità volatili | Abbassa i punti di ebollizione per rimuovere elementi come piombo e cadmio tramite raffinazione sotto vuoto. |

| Previene le inclusioni non metalliche | Blocca la formazione di ossidi e nitruri per una struttura interna uniforme nelle leghe ad alta resistenza. |

Sblocca la Potenza dei Metalli Ultra-Puri con KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, Tubolari, Rotanti, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu sia nei settori aerospaziale, della difesa o medico, i nostri forni a fusione a induzione sotto vuoto offrono la precisione e la purezza di cui hai bisogno per applicazioni critiche. Contattaci oggi per discutere come possiamo migliorare i tuoi processi metallurgici e raggiungere prestazioni superiori dei materiali!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottenere una purezza superiore per le leghe ad alte prestazioni

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Come si garantisce la sicurezza dell'operatore durante il processo di fusione a induzione sotto vuoto? Scopri la protezione multistrato per il tuo laboratorio

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori