Nella lavorazione dei materiali, la temperatura e l'atmosfera del forno non sono variabili indipendenti; sono un sistema profondamente interconnesso. La relazione è diretta e critica: la temperatura agisce come un catalizzatore, amplificando notevolmente gli effetti—sia positivi che negativi—dell'atmosfera che circonda un materiale. All'aumentare delle temperature, la velocità di tutte le reazioni chimiche aumenta, rendendo il controllo atmosferico preciso essenziale per ottenere il risultato desiderato.

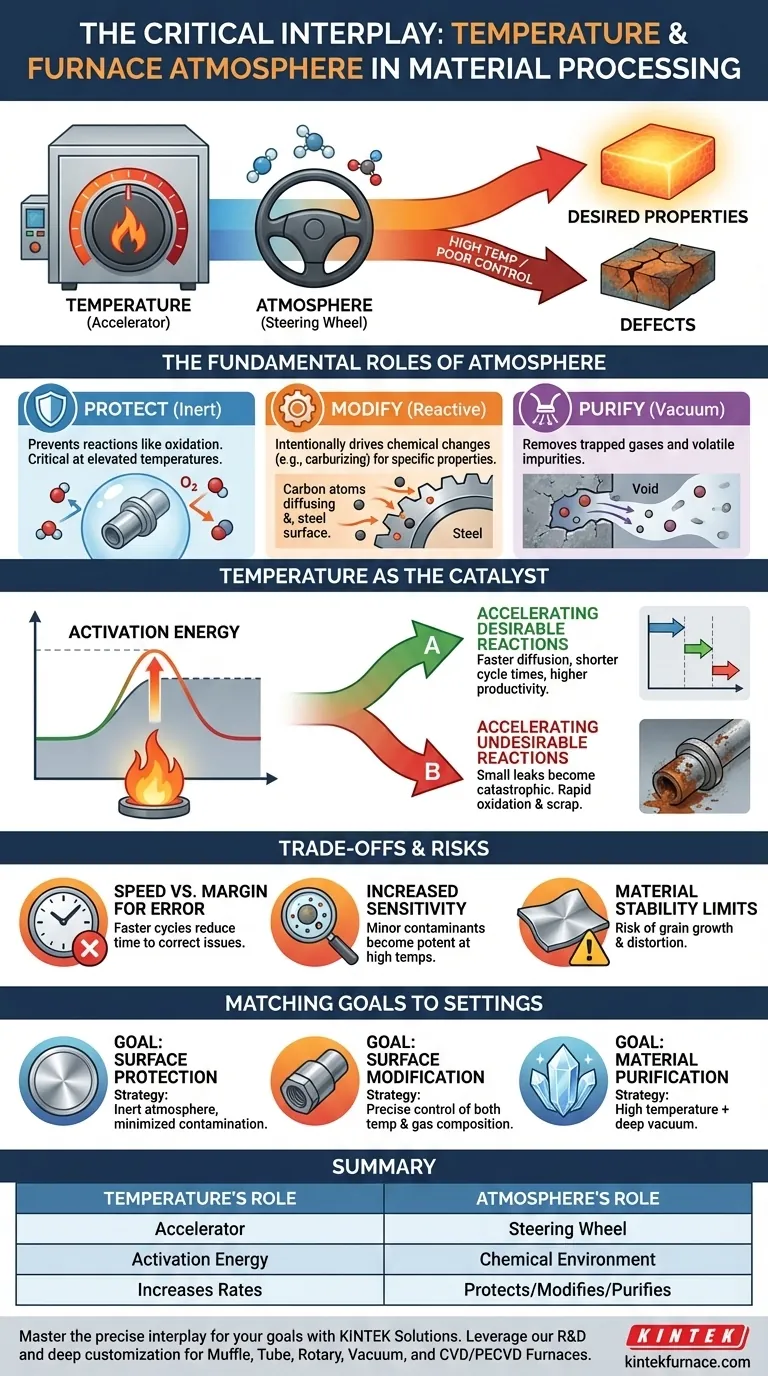

Pensa alla temperatura come all'acceleratore e all'atmosfera del forno come al volante. Aumentando la temperatura, il processo si muove più velocemente, rendendo il controllo preciso dell'atmosfera assolutamente fondamentale per guidare il materiale verso le sue proprietà desiderate e lontano dai difetti.

I Ruoli Fondamentali di un'Atmosfera del Forno

Lo scopo di un'atmosfera controllata è dettare l'ambiente chimico sulla superficie del materiale. Questo ambiente può essere ampiamente categorizzato in due funzioni primarie, entrambe pesantemente influenzate dalla temperatura.

Per Proteggere il Materiale

Un'atmosfera inerte è progettata per essere chimicamente non reattiva con il materiale. Gas come l'argon o l'azoto vengono utilizzati per spostare ossigeno e umidità.

L'obiettivo principale qui è la prevenzione. A temperature elevate, la maggior parte dei metalli reagisce prontamente con l'ossigeno per formare ossidi (scaglia), che possono rovinare la finitura superficiale e l'accuratezza dimensionale di un pezzo.

Per Modificare il Materiale

Un'atmosfera reattiva viene scelta intenzionalmente per causare un cambiamento chimico specifico sulla superficie del materiale.

Processi come la cementazione, ad esempio, utilizzano un'atmosfera ricca di carbonio ad alte temperature per diffondere atomi di carbonio nella superficie dell'acciaio, indurendolo. Qui, l'atmosfera è un ingrediente attivo nel processo.

Per Purificare il Materiale

Un'atmosfera sotto vuoto è l'assenza di un'atmosfera convenzionale. Ad alte temperature, il vuoto può effettivamente estrarre gas intrappolati indesiderati e altre impurità volatili dal materiale stesso.

Questo è cruciale in applicazioni come la brasatura o la sinterizzazione di materiali avanzati dove la purezza interna è fondamentale per le prestazioni.

Come la Temperatura Attiva l'Atmosfera

La temperatura è l'energia che guida le interazioni tra l'atmosfera e il materiale. Senza calore sufficiente, molte di queste reazioni cruciali accadrebbero troppo lentamente per essere pratiche, o non accadrebbero affatto.

Il Concetto di Energia di Attivazione

Ogni reazione chimica richiede una certa quantità di energia per iniziare, nota come energia di attivazione. Il calore fornisce questa energia.

Aumentare la temperatura del forno fornisce a più atomi l'energia necessaria per reagire, accelerando drasticamente l'intero processo.

Accelerare Reazioni Desiderabili

In un processo di modifica superficiale come la cementazione, temperature più elevate consentono al carbonio di diffondersi nell'acciaio molto più velocemente. Ciò si traduce direttamente in tempi di ciclo più brevi e maggiore produttività.

La relazione è prevedibile, consentendo agli ingegneri di utilizzare la temperatura come controllo primario per determinare la profondità del rivestimento indurito.

Accelerare Reazioni Indesiderabili

Lo stesso principio si applica a reazioni indesiderate. Se un'atmosfera inerte destinata al ricottura ha una piccola perdita di ossigeno, questa contaminazione potrebbe essere innocua a basse temperature.

Ad alte temperature, tuttavia, questa piccola quantità di ossigeno diventa altamente reattiva, causando rapidamente una forte ossidazione e potenzialmente rottamando un intero lotto di pezzi.

Comprendere i Compromessi e i Rischi

Mentre temperature più elevate possono aumentare l'efficienza, introducono anche rischi significativi e richiedono un controllo del processo più rigoroso.

La Spada a Doppio Taglio della Velocità

Tempi di ciclo più rapidi sono economicamente desiderabili. Tuttavia, questa velocità riduce il margine di errore.

Uno squilibrio nell'atmosfera del forno che potrebbe richiedere un'ora per causare un problema minore a una temperatura più bassa potrebbe causare un guasto catastrofico in pochi minuti a una temperatura più alta.

Maggiore Sensibilità ai Contaminanti

Le alte temperature rendono i processi molto più sensibili alle impurità nell'atmosfera.

Una minuscola quantità di umidità o un gas traccia che sarebbe trascurabile a 500°C può diventare un potente contaminante a 1200°C, portando a reazioni chimiche inaspettate e indesiderate sulla superficie del materiale.

Limiti di Stabilità del Materiale

Ogni materiale ha una soglia di temperatura. Spingere la temperatura troppo in alto alla ricerca di velocità può portare a problemi strutturali interni.

Questi possono includere una crescita indesiderata dei grani, che può rendere un metallo fragile, o persino una distorsione fisica (deformazione) del componente.

Abbinare Temperatura e Atmosfera al Tuo Obiettivo

La combinazione ottimale di temperatura e atmosfera dipende interamente dal risultato desiderato. Non esiste un'unica impostazione "migliore"; esiste solo l'impostazione giusta per un materiale e un obiettivo specifici.

- Se il tuo obiettivo principale è la protezione superficiale (ad es. ricottura brillante): Il tuo obiettivo è utilizzare un'atmosfera inerte con la minima contaminazione possibile, poiché le alte temperature amplificheranno l'effetto di qualsiasi ossigeno o umidità residua.

- Se il tuo obiettivo principale è la modifica superficiale (ad es. cementazione): Devi controllare attentamente sia la temperatura che la composizione dell'atmosfera per guidare la reazione desiderata a una velocità prevedibile e controllata.

- Se il tuo obiettivo principale è la purificazione del materiale (ad es. lavorazione sotto vuoto): L'alta temperatura è lo strumento utilizzato per aumentare la pressione di vapore dei contaminanti, mentre l'atmosfera sotto vuoto agisce come meccanismo di trasporto per rimuoverli dal sistema.

In definitiva, padroneggiare questa relazione tra calore e ambiente è la chiave per trasformare materie prime in componenti ad alte prestazioni con precisione e ripetibilità.

Tabella Riassuntiva:

| Ruolo della Temperatura | Ruolo dell'Atmosfera del Forno | Effetto Combinato |

|---|---|---|

| Agisce come acceleratore | Agisce come volante | Determina le proprietà finali del materiale |

| Fornisce energia di attivazione per le reazioni | Dettare l'ambiente chimico sulla superficie | Guida processi come la cementazione o la purificazione |

| Aumenta le velocità di reazione (buone e cattive) | Protegge (inerte), Modifica (reattiva) o Purifica (sotto vuoto) | Richiede un controllo preciso per evitare difetti |

Padroneggia l'interazione precisa tra temperatura e atmosfera per i tuoi specifici obiettivi di lavorazione dei materiali. In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti—inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD—è progettata per un controllo superiore. Insieme alla nostra forte capacità di personalizzazione, possiamo adattare un sistema di forno per soddisfare precisamente i tuoi requisiti sperimentali unici, garantendo di ottenere l'equilibrio perfetto tra calore e ambiente per risultati ripetibili e di alta qualità. Contatta i nostri esperti oggi stesso per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora