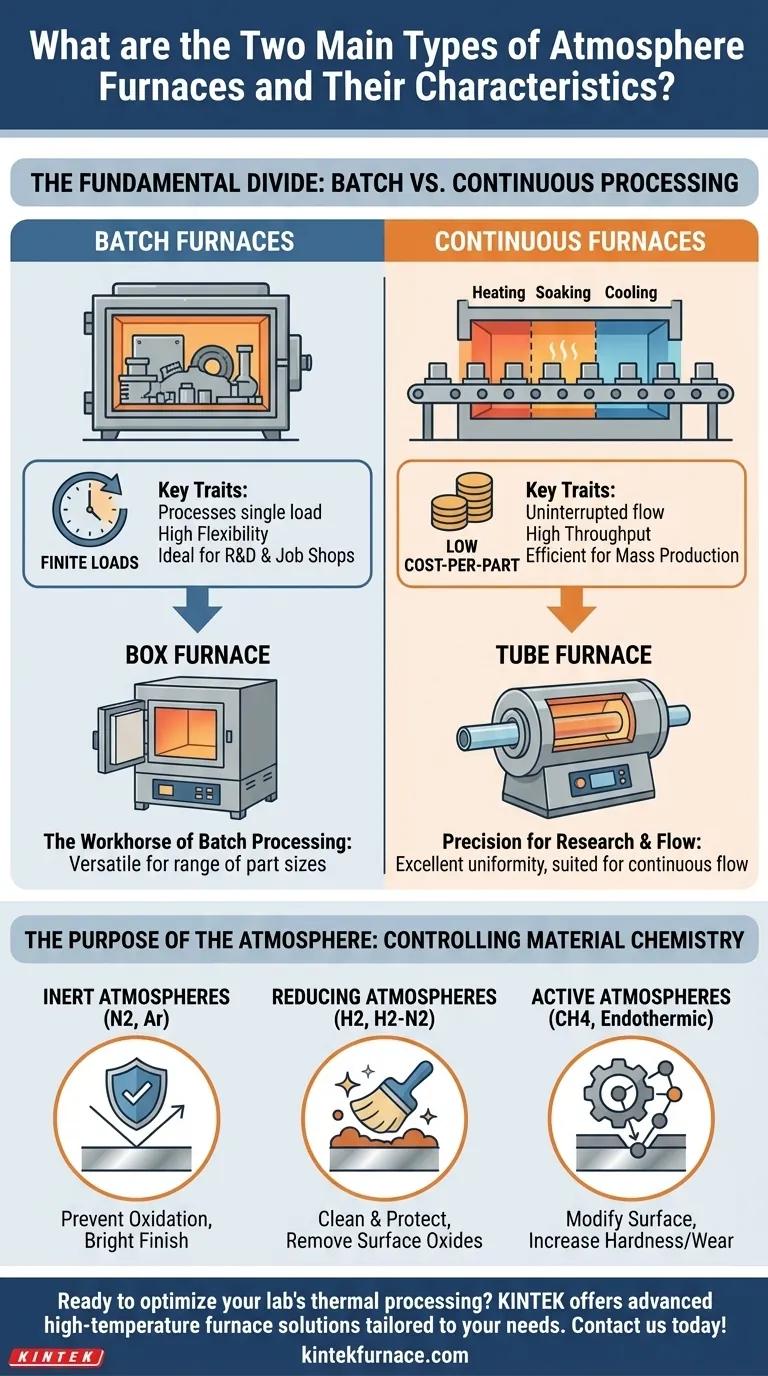

I due tipi principali di forni ad atmosfera sono classificati in base al loro metodo operativo: Forni Discontinui (Batch) per la lavorazione di materiali in carichi distinti e separati, e Forni Continui per la lavorazione di un flusso costante di materiale. Questi tipi operativi sono più comunemente realizzati attraverso due design fisici: il Forno a Camera rettangolare, ideale per lavori discontinui, e il Forno a Tubo cilindrico, che può essere utilizzato sia per applicazioni discontinue che a flusso continuo.

La decisione fondamentale tra i tipi di forno è una scelta strategica tra flessibilità operativa e volume di produzione. I forni discontinui offrono versatilità per parti e processi vari, mentre i forni continui offrono massima efficienza e coerenza per la produzione ad alto volume.

La Divisione Fondamentale: Elaborazione Discontinua (Batch) vs. Continua

La distinzione più importante nei forni ad atmosfera non è la loro forma, ma come elaborano il materiale. Questa scelta tra funzionamento discontinuo e continuo determina il flusso di lavoro, la produttività e la struttura dei costi.

Forni Discontinui (Batch): Versatilità per Carichi Vari

Un forno discontinuo elabora un singolo, finito carico di materiale alla volta. L'intero ciclo termico – riscaldamento, mantenimento e raffreddamento – viene completato prima che il forno venga aperto e il carico successivo venga introdotto.

Questi forni sono i cavalli da battaglia delle officine, dei laboratori di ricerca e sviluppo e delle strutture che gestiscono un'ampia varietà di dimensioni di pezzi e specifiche di trattamento termico. Il loro vantaggio principale è la flessibilità.

Le configurazioni comuni, spesso chiamate "involucri ad atmosfera", includono modelli a caricamento frontale, a caricamento superiore e a caricamento inferiore (a elevatore) per soddisfare diverse esigenze di movimentazione dei pezzi.

Forni Continui: Efficienza per la Produzione di Massa

Un forno continuo elabora il materiale in un flusso ininterrotto. I pezzi vengono costantemente alimentati a un'estremità del forno, si muovono attraverso varie zone di temperatura ed escono dall'altra estremità completamente elaborati.

Questi sistemi sono progettati per la produzione dedicata ad alto volume, dove la stessa parte o materiale viene elaborato ripetutamente. Il loro vantaggio chiave è l'elevata produttività e il basso costo per pezzo su larga scala.

Questo metodo garantisce un'eccezionale coerenza del processo, poiché ogni pezzo sperimenta esattamente lo stesso profilo termico.

Geometrie Comuni dei Forni e i Loro Ruoli

I metodi operativi di cui sopra sono abilitati da specifici design fisici. Le geometrie a camera e a tubo sono le più diffuse.

Il Forno a Camera: Il Cavallo da Battaglia dell'Elaborazione Discontinua

Come suggerisce il nome, un forno a camera presenta una camera rettangolare. Questo design è eccezionalmente versatile per gestire un'ampia gamma di dimensioni e forme di pezzi, dai piccoli componenti in cesti a grandi pezzi singoli.

Sono utilizzati quasi esclusivamente per l'elaborazione discontinua e sono fondamentali nelle applicazioni metallurgiche come ricottura, tempra e brasatura.

Il Forno a Tubo: Precisione per la Ricerca e il Flusso

Un forno a tubo utilizza una camera cilindrica, tipicamente in ceramica o lega, attraverso la quale passa il materiale. Questo design offre un'eccellente uniformità di temperatura e controllo dell'atmosfera in uno spazio confinato.

I forni a tubo sono disponibili in due varianti principali:

- Tubo Spaccato: Il corpo del forno è incernierato e si apre a metà, consentendo un facile posizionamento e rimozione del tubo di processo. Questo è ideale per la ricerca e sviluppo e per gli ambienti accademici dove sono comuni frequenti cambiamenti.

- Tubo Solido: La camera di riscaldamento è fissa e un tubo di processo viene inserito attraverso di essa. Questo robusto design è adatto per processi consolidati e ripetibili.

Sebbene spesso utilizzato per lavori discontinui nei laboratori, la geometria del tubo è naturalmente adatta per la creazione di sistemi a flusso continuo.

Comprendere i Compromessi

La scelta del forno giusto richiede il riconoscimento dei compromessi inerenti tra i diversi design e metodi operativi.

Flessibilità vs. Produttività

Questo è il compromesso centrale. I forni discontinui possono essere riconfigurati per diversi processi e carichi quotidianamente, offrendo la massima flessibilità. I forni continui offrono un'immensa produttività ma sono tipicamente dedicati a un singolo processo.

Costo: Investimento Iniziale vs. Efficienza Operativa

I forni continui rappresentano un investimento di capitale iniziale significativamente più elevato a causa delle loro dimensioni e complessità. Tuttavia, per la produzione di massa, la loro natura automatizzata e l'efficienza energetica portano a un costo operativo per unità molto inferiore.

Purezza e Consumo dell'Atmosfera

I forni discontinui vengono sigillati, purgati dall'aria e quindi riempiti con l'atmosfera desiderata. Ciò può talvolta comportare un consumo di gas per ciclo più elevato rispetto a un forno continuo ben bilanciato, che mantiene un'atmosfera a regime stazionario.

Lo Scopo dell'Atmosfera: Controllare la Chimica dei Materiali

L'"atmosfera" stessa è la ragione di questi forni. Una miscela controllata di gas viene introdotta per raggiungere obiettivi specifici ad alte temperature.

Atmosfere Inerti: Prevenire l'Ossidazione

Gas come azoto e argon vengono utilizzati per spostare l'ossigeno. Ciò previene l'ossidazione e la formazione di scorie sulla superficie del materiale, con una finitura "lucida" dopo processi come la ricottura o la brasatura.

Atmosfere Riducenti: Pulizia e Protezione

Una miscela di idrogeno o idrogeno-azoto è un'atmosfera riducente. Non solo previene l'ossidazione, ma può anche rimuovere attivamente gli ossidi superficiali esistenti, pulendo efficacemente il pezzo a livello chimico.

Atmosfere Attive: Modificare la Superficie

Gas come il metano o il gas endotermico vengono utilizzati per la carburazione o la carbonitrurazione. Queste atmosfere attive introducono intenzionalmente elementi come il carbonio nella superficie di un pezzo d'acciaio per aumentarne la durezza e la resistenza all'usura.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un forno inizia con una chiara comprensione dei tuoi obiettivi operativi. Il forno fisico è uno strumento per eseguire un processo termico e chimico specifico.

- Se il tuo obiettivo principale è la ricerca, lo sviluppo o la produzione a basso volume con pezzi vari: Un forno discontinuo flessibile, come un forno a tubo spaccato o un forno a camera a caricamento frontale, è la scelta migliore.

- Se il tuo obiettivo principale è la produzione di massa ad alto volume e ripetibile di un pezzo coerente: Un forno continuo fornirà la massima produttività e il costo unitario più basso a lungo termine.

- Se il tuo obiettivo principale è ottenere una specifica proprietà del materiale come la durezza superficiale o una finitura brillante: La tua scelta dell'atmosfera di gas di processo è altrettanto critica quanto la tua scelta tra un forno discontinuo o continuo.

La comprensione di questi principi fondamentali ti consente di selezionare il forno giusto non solo per la sua forma, ma per come servirà al meglio il tuo processo e i tuoi obiettivi aziendali.

Tabella riassuntiva:

| Tipo | Caratteristiche | Usi Comuni |

|---|---|---|

| Forno Discontinuo (Batch) | Elabora carichi finiti; flessibile per pezzi vari; ideale per R&S e produzione a basso volume | Ricottura, tempra, brasatura in laboratori e officine |

| Forno Continuo | Elabora un flusso costante di materiale; alta produttività; efficiente per la produzione di massa | Produzione ad alto volume con profili termici coerenti |

Pronto a ottimizzare l'elaborazione termica del tuo laboratorio? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, con forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu sia nella ricerca, nello sviluppo o nella produzione ad alto volume, possiamo aiutarti a raggiungere efficienza e coerenza superiori. Contattaci oggi per discutere come i nostri forni possono beneficiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente