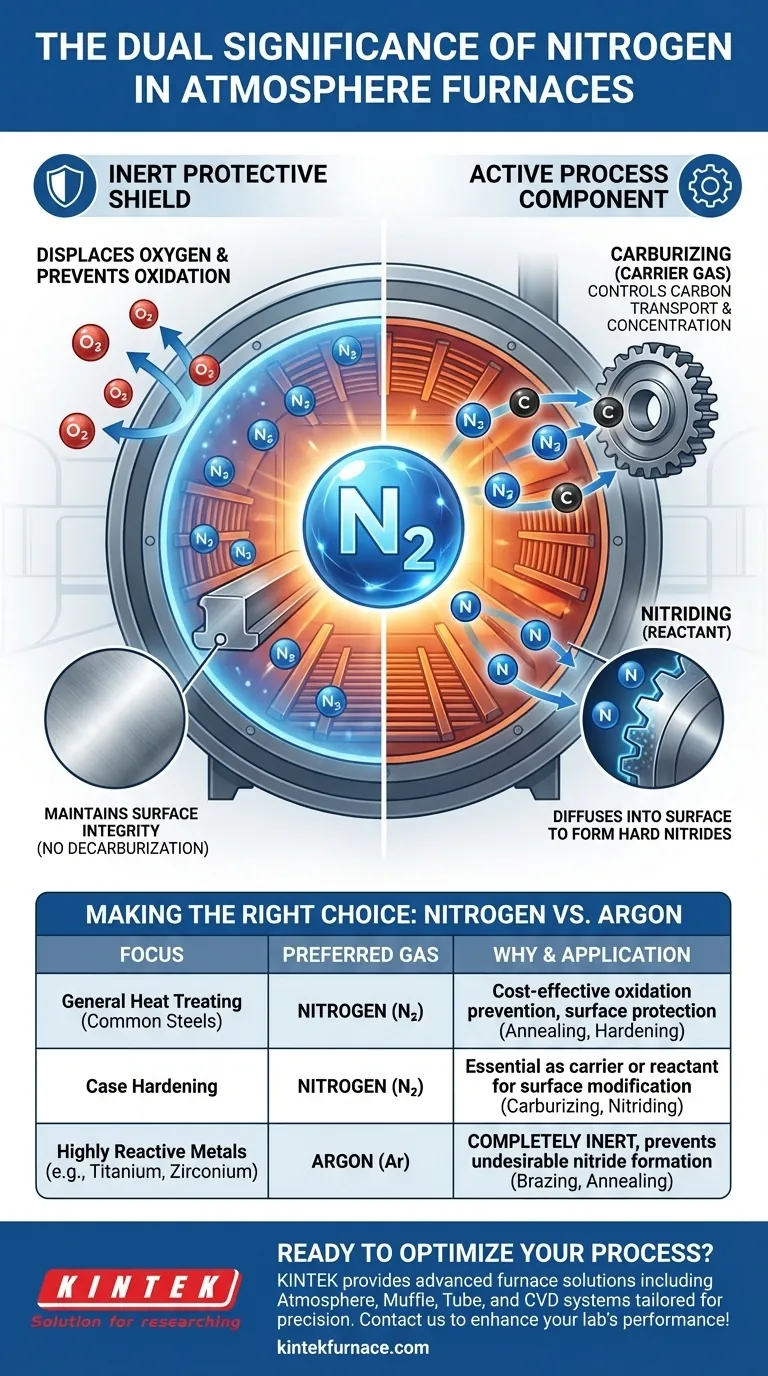

Nei forni ad atmosfera, l'azoto funge sia da scudo protettivo che da ingrediente attivo. Il suo significato primario è prevenire reazioni distruttive come l'ossidazione spostando l'ossigeno dall'ambiente del forno. Tuttavia, svolge anche un ruolo diretto e funzionale come componente chimico chiave nei trattamenti di indurimento superficiale come la nitrurazione e come gas vettore nella cementazione.

Il valore fondamentale dell'azoto risiede nella sua dualità. Sebbene sia più comunemente usato come gas inerte economico per proteggere i pezzi dall'ossidazione, è anche intenzionalmente utilizzato come elemento reattivo per alterare fondamentalmente le proprietà superficiali dell'acciaio per applicazioni avanzate.

Il Ruolo Primario: Uno Scudo Protettivo Inerte

Alle alte temperature richieste per il trattamento termico, metalli come l'acciaio diventano altamente reattivi con l'ossigeno presente nell'aria normale. L'azoto viene utilizzato per creare un'atmosfera inerte, spostando questo ossigeno e prevenendo reazioni chimiche indesiderate.

Prevenire l'Ossidazione

Lo scopo più immediato e comune di un'atmosfera di azoto è prevenire l'ossidazione. Quando riscaldato in presenza di ossigeno, l'acciaio forma rapidamente uno strato di ossido di ferro, comunemente noto come scaglia.

Questa scaglia è indesiderabile in quanto danneggia la finitura superficiale, può interferire con le fasi di lavorazione successive e rappresenta una perdita di materiale. Un'atmosfera di azoto avvolge efficacemente i pezzi, proteggendoli dall'ossigeno.

Garantire l'Integrità della Superficie

Oltre a prevenire la scaglia visibile, un'atmosfera di azoto inerte protegge l'integrità metallurgica della superficie del pezzo. Previene la decarburazione, un processo in cui il carbonio si diffonde dalla superficie dell'acciaio, lasciandola morbida e debole.

Mantenendo una superficie pulita, lucida e chimicamente inalterata, l'azoto assicura che il componente mantenga le sue proprietà meccaniche specificate dopo il trattamento termico.

Il Ruolo Secondario: Un Componente di Processo Attivo

Sebbene spesso utilizzato per le sue proprietà non reattive, l'azoto è anche un ingrediente attivo critico in diversi processi chiave di modifica superficiale. In queste applicazioni, non è inerte ma è destinato a reagire con l'acciaio.

Gas Vettore nella Cementazione

Nella cementazione, l'obiettivo è diffondere il carbonio nella superficie dell'acciaio per creare un guscio duro e resistente all'usura. Questo processo richiede un'atmosfera ricca di carbonio, tipicamente utilizzando gas come il metano o il propano.

L'azoto viene utilizzato come "gas vettore" o "diluente", costituendo la maggior parte dell'atmosfera del forno. Controlla la concentrazione del gas attivo ricco di carbonio e lo trasporta uniformemente alla superficie del componente.

Il Reattivo Chiave nella Nitrurazione

Nei processi di nitrurazione, l'azoto è l'elemento attivo primario. L'obiettivo è diffondere atomi di azoto – non solo gas azoto atmosferico (N₂) – nella superficie dell'acciaio.

Questi atomi di azoto reagiscono con il ferro e altri elementi di lega per formare composti di nitruro estremamente duri. Ciò crea una superficie cementata con eccezionale resistenza all'usura, resistenza alla fatica e resistenza alla corrosione. Qui, l'azoto non impedisce una reazione; è la reazione.

Comprendere i Compromessi: Azoto vs. Altri Gas

Sebbene l'azoto sia il gas atmosferico più comune grazie alla sua efficacia e al basso costo, non è universalmente applicabile. Comprendere le sue limitazioni è fondamentale per il controllo del processo.

Quando Usare l'Azoto

Per la stragrande maggioranza dei processi di trattamento termico che coinvolgono acciai al carbonio e legati – come ricottura, tempra e cementazione – l'azoto è la scelta ideale. Fornisce un'eccellente protezione a un costo molto inferiore rispetto ad altri gas inerti.

Quando Scegliere l'Argon

Alcuni materiali, come il titanio, lo zirconio e alcune leghe di acciaio inossidabile, sono così reattivi da poter formare nitruri indesiderati anche in un'atmosfera di azoto standard.

Per questi materiali altamente sensibili, è necessario un gas più veramente inerte come l'argon. Sebbene significativamente più costoso, l'argon non reagirà con il metallo in nessuna condizione di trattamento termico, garantendo un ambiente completamente inerte per processi come la brasatura o la ricottura di leghe reattive.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'atmosfera corretta è fondamentale per ottenere il risultato metallurgico desiderato. La tua scelta dipende interamente dal materiale in lavorazione e dal risultato previsto.

- Se il tuo obiettivo principale è il trattamento termico generale di acciai comuni: l'azoto è la tua scelta più economica per prevenire ossidazione e decarburazione.

- Se il tuo obiettivo principale è la cementazione: l'azoto è essenziale, fungendo da gas vettore per la cementazione o come agente attivo di indurimento nella nitrurazione.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente reattivi (es. titanio, acciai inossidabili speciali): devi utilizzare un gas più inerte come l'argon per evitare la formazione di composti superficiali indesiderati.

Padroneggiare l'uso dell'azoto – sia come protettore che come reagente – è fondamentale per controllare il risultato di qualsiasi processo avanzato di trattamento termico.

Tabella Riepilogativa:

| Ruolo dell'Azoto | Funzioni Chiave | Applicazioni Comuni |

|---|---|---|

| Scudo Protettivo | Previene ossidazione e decarburazione, mantiene l'integrità della superficie | Ricottura, tempra di acciai al carbonio e legati |

| Componente Attivo | Agisce come gas vettore nella cementazione, reagente nella nitrurazione per l'indurimento superficiale | Processi di nitrurazione, cementazione per resistenza all'usura e alla fatica |

| Compromessi | Economico per la maggior parte degli acciai; usare argon per metalli altamente reattivi come il titanio | Lavorazione di titanio, zirconio o acciai inossidabili speciali |

Pronto a ottimizzare i tuoi processi di trattamento termico con la giusta soluzione per forni? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire forni ad alta temperatura avanzati su misura per le tue esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, è progettata per precisione ed efficienza. Con forti capacità di personalizzazione profonda, possiamo soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia lavorando con acciai comuni o leghe reattive. Contattaci oggi per discutere come le nostre soluzioni possono migliorare le prestazioni del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori