In sostanza, la deposizione chimica da vapore potenziata al plasma (PECVD) consente la creazione di film sottili di alta qualità a temperature significativamente inferiori rispetto ai metodi tradizionali. Ciò si ottiene utilizzando un plasma ricco di energia per guidare le reazioni chimiche, fornendo un controllo superiore sulle proprietà del film e raggiungendo velocità di deposizione molto più elevate.

Il vantaggio fondamentale della PECVD è la sua capacità di disaccoppiare l'energia richiesta per la deposizione dalla temperatura del substrato. Questo singolo principio rende possibile depositare materiali avanzati su substrati sensibili che verrebbero danneggiati o distrutti da processi convenzionali ad alta temperatura.

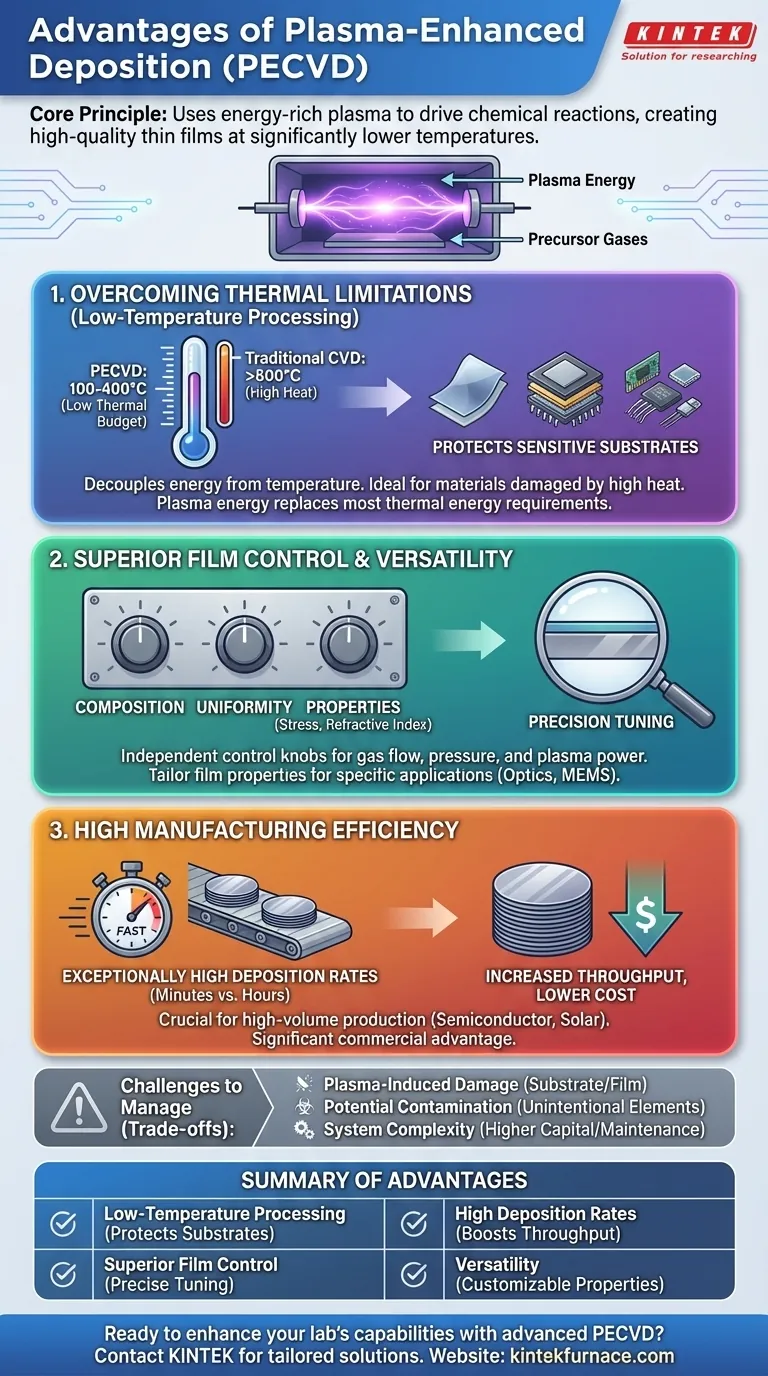

Il Vantaggio Principale: Superare i Limiti Termici

La caratteristica distintiva della PECVD è la sua capacità di operare a basse temperature, tipicamente nell'intervallo di 100-400°C. Ciò sblocca capacità impossibili con la deposizione chimica da vapore (CVD) tradizionale, che spesso richiede temperature superiori a 600°C.

La Potenza della Lavorazione a Bassa Temperatura

Questo basso budget termico è fondamentale quando si lavora con substrati che non possono resistere a calore elevato. Ciò include circuiti integrati con strati metallici precedentemente fabbricati, substrati polimerici flessibili o altri componenti elettronici sensibili alla temperatura.

Energia dal Plasma, Non Solo Calore

Nella CVD tradizionale, sono necessarie temperature elevate per fornire l'energia termica richiesta per scomporre i gas precursori e avviare la crescita del film.

La PECVD sostituisce la maggior parte di questa energia termica con energia proveniente da un plasma. Applicando un forte campo elettromagnetico (tipicamente a radiofrequenza), i gas precursori vengono ionizzati in uno stato altamente reattivo, consentendo alla deposizione di avvenire in modo efficiente senza calore estremo.

Sbloccare un Controllo Superiore del Film

L'uso del plasma fornisce diverse "manopole" di controllo indipendenti non disponibili nei processi puramente termici. Ciò consente una messa a punto precisa del film finale per soddisfare i requisiti di prestazione specifici.

Controllo di Precisione su Composizione e Uniformità

Gestendo attentamente i tassi di flusso dei gas, la pressione e la potenza del plasma, gli ingegneri possono ottenere uno stretto controllo sulla stechiometria e sulla composizione chimica del film. Il plasma aiuta anche a garantire che le specie reattive siano distribuite uniformemente, portando a un'eccellente uniformità del film su wafer di grandi dimensioni.

Proprietà del Film Regolabili

Questo controllo si estende direttamente alle proprietà fisiche del film. Parametri come la tensione intrinseca, l'indice di rifrazione e la durezza possono essere regolati deliberatamente ottimizzando le condizioni di deposizione. Ciò è fondamentale per applicazioni in ottica e sistemi microelettromeccanici (MEMS) dove queste proprietà sono fondamentali.

Comprendere i Compromessi

Sebbene potente, la PECVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Rischio di Danni Indotti dal Plasma

Gli stessi ioni energetici che consentono la deposizione a bassa temperatura possono, se non controllati correttamente, causare danni alla superficie del substrato o al film in crescita. Ciò può essere una preoccupazione per la fabbricazione di dispositivi elettronici altamente sensibili.

Potenziale di Contaminazione

Poiché il plasma è così efficace nel dissociare i gas, elementi provenienti dalle molecole precursore (come idrogeno o carbonio) possono essere incorporati involontariamente nel film. Ciò può influire sulle proprietà elettriche o ottiche e deve essere gestito attentamente.

Complessità del Sistema

I sistemi PECVD sono intrinsecamente più complessi dei semplici reattori CVD termici. Richiedono sistemi di vuoto sofisticati, alimentatori ad alta frequenza e reti di adattamento, il che può comportare costi di capitale e manutenzione più elevati.

L'Impatto sull'Efficienza Produttiva

Per molte applicazioni industriali, la velocità è direttamente collegata al costo. Quest'area è dove la PECVD offre un vantaggio commerciale significativo.

Velocità di Deposizione Eccezionalmente Elevate

Rispetto a molte altre tecniche di deposizione, la PECVD è straordinariamente veloce. Può depositare film in pochi minuti che potrebbero richiedere ore con la CVD termica tradizionale o i metodi di deposizione fisica da vapore (PVD).

Aumento della Produttività e Riduzione dei Costi

Questa elevata velocità di deposizione si traduce direttamente in un aumento della produttività produttiva. Per la produzione ad alto volume, come nelle industrie dei semiconduttori e del solare, questa efficienza riduce drasticamente il costo per wafer, rendendola una soluzione altamente conveniente.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione dipende interamente dai vincoli e dagli obiettivi del tuo progetto.

- Se la tua priorità principale è la compatibilità con substrati sensibili alla temperatura: la PECVD è spesso l'unica scelta praticabile, poiché protegge i componenti delicati dai danni termici.

- Se la tua priorità principale è ottimizzare proprietà specifiche del film: la PECVD offre un controllo senza pari su stress, indice di rifrazione e uniformità consentendo di regolare l'energia del plasma indipendentemente dalla temperatura.

- Se la tua priorità principale è la produzione ad alto volume: le elevate velocità di deposizione della PECVD la rendono una soluzione più conveniente ed efficiente per la produzione di massa rispetto a molti metodi più lenti.

Comprendendo la sua capacità unica di sostituire l'energia termica con l'energia del plasma, puoi sfruttare la PECVD per creare materiali avanzati e risolvere sfide di deposizione che altrimenti sarebbero fuori portata.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Lavorazione a Bassa Temperatura | Opera a 100-400°C, proteggendo substrati sensibili come polimeri e circuiti integrati. |

| Controllo Superiore del Film | Consente una messa a punto precisa di stress, indice di rifrazione e uniformità tramite parametri del plasma. |

| Elevate Velocità di Deposizione | Più veloce dei metodi tradizionali, aumenta la produttività e riduce i costi di produzione. |

| Versatilità | Adatto per applicazioni in ottica, MEMS e semiconduttori con proprietà del film personalizzabili. |

Pronto a migliorare le capacità del tuo laboratorio con la deposizione avanzata potenziata al plasma? In KINTEK, sfruttiamo l'eccezionale R&S e la produzione interna per fornire soluzioni per forni ad alta temperatura come sistemi CVD/PECVD, adattate alle tue esigenze specifiche. La nostra profonda personalizzazione garantisce prestazioni precise per substrati sensibili alla temperatura e produzione ad alto volume. Contattaci oggi per discutere come le nostre tecnologie PECVD possono guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- Qual è il ruolo della temperatura nel PECVD? Ottimizzare la qualità del film e la protezione del substrato

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali forme di energia possono essere applicate nella CVD per avviare reazioni chimiche? Esplora Calore, Plasma e Luce per Film Sottili Ottimali