In sostanza, la deposizione chimica da vapore assistita da plasma a microonde (MPCVD) offre vantaggi significativi rispetto ai metodi CVD tradizionali principalmente grazie alla sua capacità di generare un plasma pulito e ad alta densità. Ciò si traduce in film di purezza e qualità superiori, specialmente per materiali esigenti come il diamante, fornendo al contempo un controllo e una stabilità eccezionali del processo.

La scelta fondamentale tra MPCVD e altri metodi non riguarda quale sia universalmente "migliore", ma quale fornisca l'ambiente giusto per il tuo obiettivo specifico. L'MPCVD eccelle creando un plasma intensamente reattivo e privo di contaminanti, rendendolo la scelta principale per film cristallini ad alte prestazioni, sebbene questa stessa intensità introduca limitazioni specifiche.

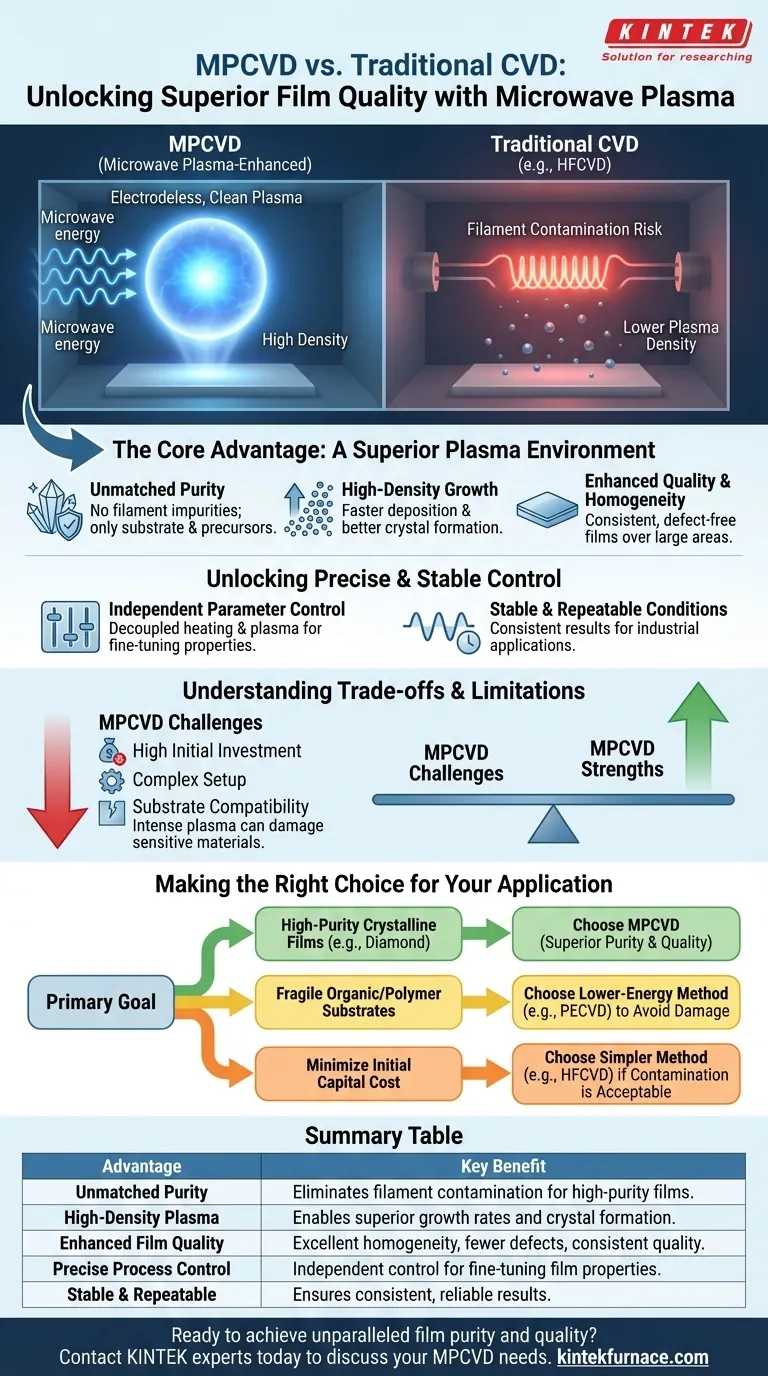

Il Vantaggio Principale: Un Ambiente Plasma Superiore

La distinzione primaria dell'MPCVD risiede nel modo in cui genera e utilizza il plasma. A differenza dei metodi che si basano sull'energia termica o sul contatto elettrico diretto, l'MPCVD utilizza le microonde per creare una scarica di plasma contenuta e senza elettrodi.

Purezza Ineguagliabile per Design

I metodi tradizionali di CVD a filamento caldo (HFCVD) sono suscettibili alla contaminazione, poiché i filamenti metallici caldi possono degradarsi e introdurre impurità nel film. L'MPCVD evita completamente questo problema. Il suo plasma alimentato a microonde senza elettrodi assicura che gli unici materiali nella camera siano il substrato e i gas precursori, portando a film di eccezionale purezza.

Plasma ad Alta Densità per una Crescita Superiore

L'MPCVD è eccezionalmente efficace nel creare una alta densità di particelle cariche e specie reattive. Il grado di ionizzazione del gas può superare il 10%, creando un ambiente supersaturo di idrogeno atomico e radicali contenenti carbonio. Questo plasma altamente energetico e denso è il motore delle prestazioni superiori dell'MPCVD, consentendo velocità di deposizione più elevate e una migliore formazione cristallina rispetto ad altre tecniche basate sul plasma.

Il Risultato: Qualità e Omogeneità del Film Migliorate

Questo plasma pulito e denso si traduce direttamente in un output superiore. I sistemi MPCVD sono noti per produrre film con eccellente omogeneità su ampie aree. Le condizioni stabili del plasma assicurano che la crescita sia uniforme, risultando in una qualità del campione costante, meno difetti e una struttura cristallina superiore.

Sblocco del Controllo Preciso e Stabile

La natura indiretta della generazione di plasma nell'MPCVD fornisce agli ingegneri di processo un maggiore grado di controllo sull'ambiente di deposizione.

Controllo Indipendente dei Parametri Chiave

Poiché il plasma è generato dalle microonde, c'è un disaccoppiamento della generazione del plasma dal riscaldamento del substrato. Ciò consente un controllo più preciso e indipendente della temperatura di reazione, della densità del plasma e della composizione del gas, permettendo una messa a punto delle proprietà del film come lo spessore e la qualità cristallina.

Condizioni Stabili e Ripetibili

I sistemi MPCVD sono in grado di generare una vasta area di scarica di plasma stabile. Questa stabilità è fondamentale per le applicazioni industriali, poiché assicura che le condizioni di deposizione rimangano costanti per lunghi periodi, portando a risultati altamente ripetibili e una qualità costante da un lotto all'altro.

Comprendere i Compromessi e le Limitazioni

Nessuna tecnologia è senza compromessi. La natura ad alte prestazioni dell'MPCVD comporta sfide specifiche che devono essere considerate.

Elevato Investimento Iniziale e Complessità

Lo svantaggio principale dell'MPCVD è la sua configurazione complessa e costosa. La necessità di un generatore di microonde, una cavità risonante, guide d'onda e sofisticati sistemi di controllo si traduce in un costo di capitale iniziale significativamente più elevato rispetto a metodi più semplici come l'HFCVD.

Preoccupazioni sulla Compatibilità del Substrato

Il plasma ad altissima energia che rende l'MPCVD così efficace può anche essere una limitazione. Questo plasma intenso può danneggiare alcuni substrati sensibili, come materiali organici o alcuni polimeri. Sebbene la temperatura del substrato in massa possa essere mantenuta relativamente bassa, l'interazione diretta del plasma può essere troppo aggressiva per materiali fragili.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo CVD corretto richiede l'allineamento dei punti di forza della tecnologia con il tuo obiettivo primario.

- Se il tuo obiettivo principale è ottenere film cristallini di alta purezza e alta qualità (come il diamante): l'MPCVD è la scelta superiore grazie al suo ambiente plasma pulito, privo di contaminanti e ad alta densità.

- Se il tuo obiettivo principale è la deposizione su substrati organici o polimerici fragili: un metodo a bassa energia come un sistema PECVD a piastre parallele standard potrebbe essere più adatto per evitare danni indotti dal plasma.

- Se il tuo obiettivo principale è minimizzare il costo di capitale iniziale per la deposizione generale di film: metodi più semplici come il CVD a filamento caldo (HFCVD) possono essere un punto di partenza valido, a condizione che tu possa tollerare il rischio intrinseco di contaminazione da filamento.

In definitiva, scegliere l'MPCVD è una decisione strategica per dare priorità alla purezza del film e alla qualità cristallina sopra ogni altra cosa.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Purezza Ineguagliabile | Il plasma senza elettrodi elimina la contaminazione da filamento per film ad alta purezza. |

| Plasma ad Alta Densità | Consente tassi di crescita e formazione cristallina superiori per materiali come il diamante. |

| Qualità del Film Migliorata | Produce film con eccellente omogeneità, meno difetti e qualità costante. |

| Controllo Preciso del Processo | Controllo indipendente della temperatura e della densità del plasma per la messa a punto delle proprietà del film. |

| Stabile e Ripetibile | Un plasma ampio e stabile garantisce risultati costanti e affidabili per le applicazioni industriali. |

Pronto a raggiungere una purezza e una qualità del film senza pari nel tuo laboratorio?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni MPCVD avanzate su misura per le tue esigenze sperimentali uniche. La nostra esperienza nei sistemi di forni ad alta temperatura, incluse le nostre profonde capacità di personalizzazione, ti assicura il controllo preciso e le prestazioni necessarie per la ricerca sui materiali all'avanguardia.

Contatta i nostri esperti oggi per discutere come la nostra tecnologia MPCVD può far progredire la tua applicazione specifica.

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è l'MPCVD e qual è il suo uso principale? La guida definitiva alla sintesi di diamanti ad alta purezza

- Quali sono i vantaggi dell'utilizzo di MPCVD per la deposizione di film sottili? Ottenere film uniformi e di elevata purezza con controllo di precisione

- Quali vantaggi offre il metodo MPCVD rispetto al metodo DC-PJ CVD? Ottenere una sintesi di diamante superiore

- Quali componenti elettrici richiedono un'ispezione regolare nelle apparecchiature MPCVD? Garantire la sicurezza e ottimizzare le prestazioni

- Perché il metodo MPCVD è considerato il più promettente per la sintesi industriale del diamante? Scopri la sua purezza e il suo controllo ineguagliabili

- Qual è il ruolo del drogaggio con gas inerte nel metodo MPCVD? Accelerare la crescita del diamante monocristallino

- In che modo la dimensione del risonatore influisce su un dispositivo MPCVD? Ottimizzare il controllo del plasma per una crescita superiore

- Quale potenziale futuro possiede la tecnologia MPCVD per la sintesi dei diamanti? Sbloccare l'elettronica e i materiali di prossima generazione