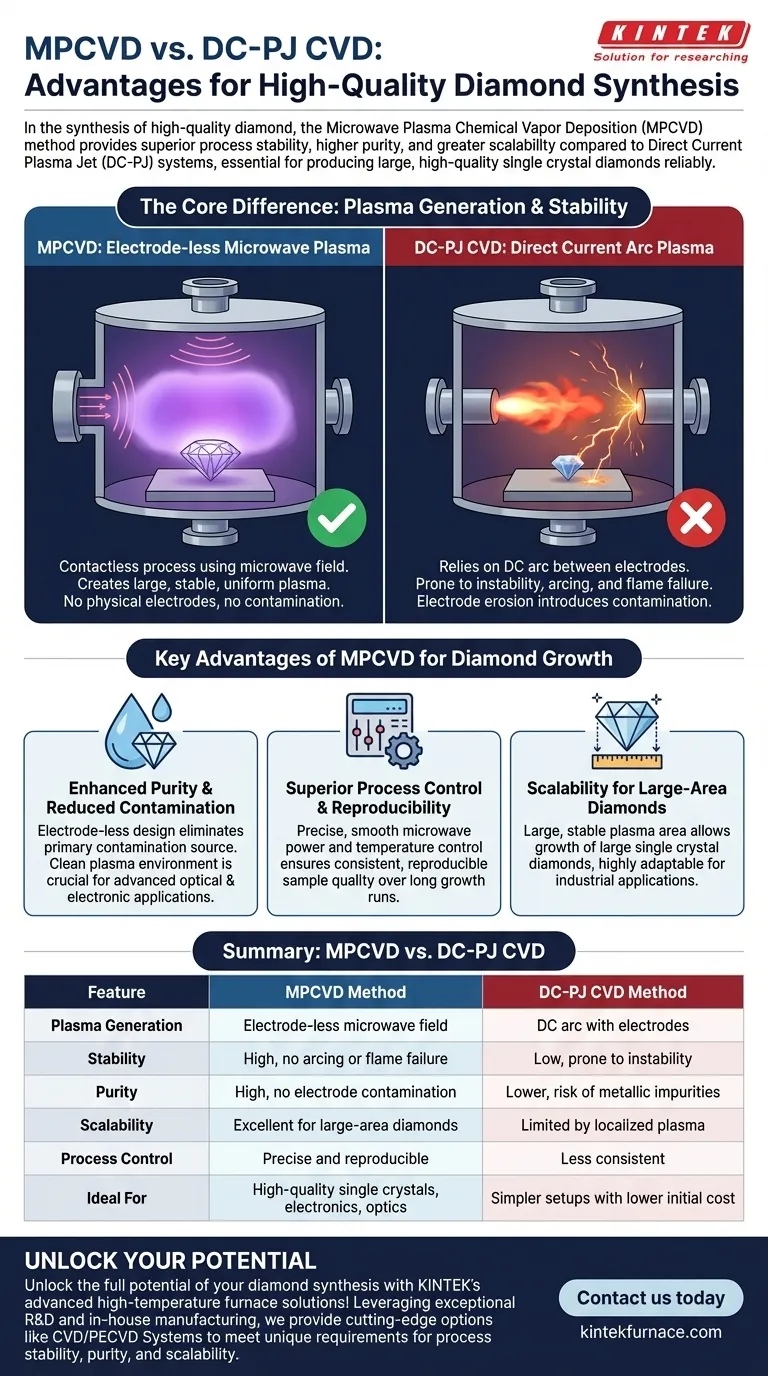

Nella sintesi di diamanti di alta qualità, il metodo MPCVD presenta diversi vantaggi distinti rispetto al DC-PJ CVD. Nello specifico, la deposizione chimica da vapore assistita da plasma a microonde (MPCVD) offre una stabilità di processo superiore, una maggiore purezza e una maggiore scalabilità, evitando le instabilità intrinseche, come l'arco e il fallimento della fiamma, comuni nei sistemi a getto di plasma a corrente continua (DC-PJ). Questa stabilità è fondamentale per produrre diamanti monocristallini grandi e di alta qualità in modo affidabile.

La differenza fondamentale risiede nel modo in cui viene generato il plasma. L'MPCVD utilizza un campo a microonde senza elettrodi per creare un plasma grande, stabile e puro, mentre il DC-PJ CVD si basa su un arco a corrente continua che è soggetto a instabilità e può introdurre contaminazione, influenzando direttamente la qualità finale del diamante.

La differenza fondamentale: generazione e stabilità del plasma

I vantaggi fondamentali dell'MPCVD derivano dal suo metodo di generazione e mantenimento del plasma, che è in netto contrasto con la meccanica di un sistema DC-PJ.

MPCVD: Plasma a microonde senza elettrodi

L'MPCVD utilizza energia a microonde per eccitare i gas di processo in uno stato di plasma. Questo processo è senza contatto, il che significa che non ci sono elettrodi fisici all'interno della camera di reazione.

Questo design senza elettrodi consente la creazione di un'area di plasma ampia, uniforme ed eccezionalmente stabile. Questa stabilità è cruciale per una crescita costante del diamante per lunghi periodi.

DC-PJ CVD: Plasma ad arco a corrente continua

Al contrario, il metodo DC-PJ genera plasma creando un arco elettrico tra due elettrodi, che poi viene espulso come un "getto".

Questa dipendenza da un arco a corrente continua introduce significative sfide operative. Il processo è suscettibile a formazione di archi e fallimento della fiamma, che possono causare cambiamenti improvvisi di temperatura e pressione.

Vantaggi chiave dell'MPCVD per la crescita del diamante

La stabilità e la purezza intrinseche al metodo MPCVD si traducono in benefici tangibili per la produzione di film di diamante e monocristalli di alta qualità.

Purezza migliorata e contaminazione ridotta

Poiché il processo MPCVD è senza elettrodi, elimina una fonte primaria di contaminazione. Nei sistemi DC, gli elettrodi possono erodersi nel tempo, introducendo impurità metalliche nel diamante.

L'ambiente di plasma pulito in un reattore MPCVD è un fattore chiave per raggiungere l'alta purezza richiesta per applicazioni ottiche ed elettroniche avanzate.

Controllo di processo e riproducibilità superiori

I sistemi MPCVD consentono una regolazione fluida e continua della potenza delle microonde e un controllo preciso e stabile della temperatura di reazione.

Questo livello di controllo garantisce una qualità del campione riproducibile da una sessione di crescita all'altra. I sistemi DC-PJ, con il loro potenziale di instabilità dell'arco, non possono offrire lo stesso grado di consistenza.

Scalabilità per diamanti di grandi dimensioni

La capacità dell'MPCVD di generare un'area di plasma ampia e stabile è essenziale per la crescita di diamanti monocristallini di grandi dimensioni.

Il design modulare e scalabile della tecnologia MPCVD la rende altamente adattabile per applicazioni industriali che richiedono la deposizione su substrati più grandi, un vantaggio significativo rispetto al getto di plasma DC più localizzato.

Comprendere i compromessi e le limitazioni

Sebbene l'MPCVD sia tecnologicamente superiore per la sintesi di alta qualità, è importante comprendere il contesto operativo e le sfide associate a entrambi i metodi.

Il problema dell'arco nel DC-PJ CVD

Lo svantaggio principale del DC-PJ CVD è la sua instabilità. L'improvvisa formazione di archi o il fallimento della fiamma possono causare uno shock termico al substrato.

Questo shock può causare la caduta dei semi cristallini dal substrato, terminando immediatamente la sessione di crescita e distruggendo il prodotto. Ciò rende le deposizioni lunghe e ininterrotte estremamente difficili.

Potenziale complessità e costo dell'MPCVD

I sistemi MPCVD sono apparecchiature sofisticate. Sebbene descritti come convenienti per la produzione di alta qualità, l'investimento iniziale di capitale può essere superiore rispetto a configurazioni DC-PJ più semplici.

Il compromesso è chiaro: l'MPCVD richiede un maggiore investimento iniziale per un processo che offre stabilità, riproducibilità e, in ultima analisi, un prodotto finale di qualità di gran lunga superiore.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia dovrebbe essere guidata dai requisiti del prodotto finale in termini di qualità, dimensioni e purezza.

- Se il tuo obiettivo principale è produrre diamanti monocristallini grandi e ad alta purezza: l'MPCVD è la scelta superiore grazie alla sua impareggiabile stabilità di processo, controllo e design senza elettrodi.

- Se il tuo obiettivo principale è l'affidabilità del processo e sessioni di crescita lunghe e ininterrotte: la capacità dell'MPCVD di evitare la formazione di archi e il fallimento della fiamma lo rende molto più affidabile del DC-PJ CVD per una produzione costante.

- Se richiedi la massima qualità possibile del materiale per l'elettronica o l'ottica: l'ambiente privo di contaminazione di un reattore MPCVD è non negoziabile.

Comprendere queste differenze fondamentali nella generazione del plasma ti consente di selezionare la tecnologia che meglio si allinea ai tuoi obiettivi di qualità, scala e affidabilità.

Tabella riassuntiva:

| Caratteristica | Metodo MPCVD | Metodo DC-PJ CVD |

|---|---|---|

| Generazione del plasma | Campo a microonde senza elettrodi | Arco a corrente continua con elettrodi |

| Stabilità | Alta, nessun arco o fallimento della fiamma | Bassa, soggetta a instabilità |

| Purezza | Alta, nessuna contaminazione da elettrodi | Inferiore, rischio di impurità metalliche |

| Scalabilità | Eccellente per diamanti di grandi dimensioni | Limitata dal plasma localizzato |

| Controllo di processo | Preciso e riproducibile | Meno consistente |

| Ideale per | Monocristalli di alta qualità, elettronica, ottica | Configurazioni più semplici con costi iniziali inferiori |

Sblocca il pieno potenziale della tua sintesi di diamanti con le avanzate soluzioni di forni ad alta temperatura di KINTEK!

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni all'avanguardia come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, offrendo stabilità di processo, purezza e scalabilità superiori per la crescita di diamanti di alta qualità.

Pronto a migliorare l'efficienza del tuo laboratorio e ottenere risultati affidabili? Contattaci oggi per discutere come le nostre soluzioni su misura possono beneficiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Perché la MPCVD è considerata ecologica? Una guida alla produzione sostenibile di film sottili

- Qual è il ruolo del drogaggio con gas inerte nel metodo MPCVD? Accelerare la crescita del diamante monocristallino

- Che ruolo gioca la densità di potenza nel metodo MPCVD? Padroneggiare la chiave per la crescita di diamanti di alta qualità

- Perché il design senza elettrodi di MPCVD è vantaggioso? Ottenere un plasma ultra-puro per una qualità del film superiore

- Quali sono i requisiti di vuoto per la crescita MPCVD? Ottenere una sintesi di diamante di alta qualità

- Quali sono i principali vantaggi dell'MPCVD nelle varie applicazioni? Ottenere prestazioni superiori dei materiali

- Come funziona il processo MPCVD per depositare il diamante? Una guida alla sintesi ad alta purezza

- In che modo l'MPCVD avvantaggia l'industria dei semiconduttori? Sblocca le prestazioni dei dispositivi ad alta potenza e alta frequenza