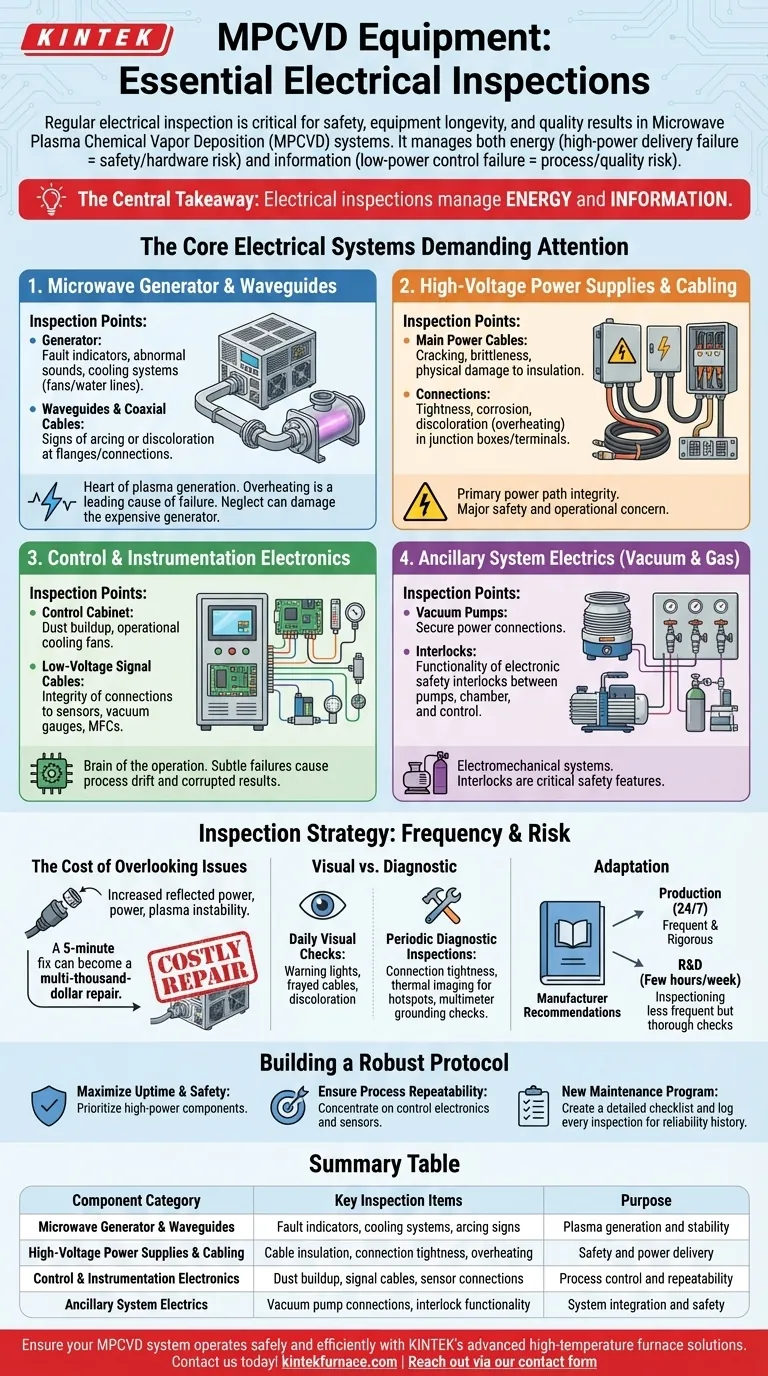

In qualsiasi sistema di deposizione chimica da vapore a plasma a microonde (MPCVD), l'ispezione elettrica regolare non è solo un'attività di manutenzione: è un processo critico per garantire la sicurezza, la longevità dell'apparecchiatura e la qualità dei risultati. I componenti principali che richiedono controlli diligenti sono il generatore a microonde ad alta potenza, tutti i cavi e i connettori di alimentazione associati, l'elettronica del sistema di controllo e i sottosistemi elettrici che alimentano le pompe del vuoto e l'erogazione dei gas.

Il concetto chiave è questo: le ispezioni elettriche in un sistema MPCVD riguardano fondamentalmente la gestione dell'energia e delle informazioni. Un guasto nel sistema di alimentazione ad alta potenza è un rischio per la sicurezza e per l'hardware, mentre un guasto nel sistema di controllo a bassa potenza è un rischio per il processo e la qualità.

I sistemi elettrici fondamentali che richiedono attenzione

Un sistema MPCVD integra diversi sottosistemi complessi, tutti dei quali si basano su un'infrastruttura elettrica stabile e affidabile. Un guasto in un'area può propagarsi, causando costosi tempi di inattività e fallimenti nelle esecuzioni di crescita.

Il generatore a microonde e le guide d'onda

Questo sistema è il cuore della generazione del plasma, convertendo l'alimentazione di rete in energia a microonde che sostiene il plasma. Funziona ad alta potenza ed è un punto primario di guasto se trascurato.

Ispezionare regolarmente il generatore a microonde stesso per eventuali indicatori di guasto e ascoltare rumori anomali. Verificare che tutti i sistemi di raffreddamento (aria o acqua) funzionino, poiché il surriscaldamento è una delle cause principali di guasto del generatore. Prestare particolare attenzione ai componenti della guida d'onda e a qualsiasi cavo coassiale che collega il generatore alla camera al plasma, cercando segni di archi o scolorimento sulle flange.

Alimentatori ad alta tensione e cablaggio

L'intero sistema è alimentato da alta tensione. L'integrità di questo percorso di alimentazione principale è una grande preoccupazione per la sicurezza e il funzionamento.

Le verifiche devono includere tutti i cavi di alimentazione principali per rilevare segni di screpolature, fragilità o danni fisici all'isolamento. Verificare che tutti i collegamenti all'interno delle scatole di giunzione e ai terminali delle apparecchiature siano serrati e privi di corrosione o surriscaldamento, che spesso si manifesta come scolorimento.

Elettronica di controllo e strumentazione

Questo è il cervello della vostra operazione, responsabile dell'esecuzione delle ricette e del mantenimento della stabilità del processo. I guasti qui sono spesso sottili e possono rovinare un lotto.

Ispezionare il quadro di controllo per l'accumulo di polvere e assicurarsi che le ventole di raffreddamento siano operative. Controllare l'integrità dei cavi di segnale a bassa tensione che collegano sensori, misuratori di vuoto e controllori di flusso di massa (MFC). Una connessione allentata o intermittente qui può causare derive del processo che corrompono i risultati senza innescare un guasto di sistema maggiore.

Elettricità dei sistemi ausiliari (Vuoto e Gas)

Le pompe del vuoto e i sistemi di erogazione dei gas non sono semplicemente meccanici; sono sistemi elettromeccanici che devono essere ispezionati come parte dell'ecosistema elettrico.

Confermare che i collegamenti di alimentazione a tutte le pompe del vuoto (pompe di pre-vuoto e turbo) siano sicuri. Assicurarsi che tutti gli interblocchi elettronici tra le pompe, la camera e il sistema di controllo funzionino correttamente. Questi interblocchi sono caratteristiche di sicurezza critiche che prevengono stati operativi pericolosi.

Comprendere i compromessi: frequenza di ispezione vs. rischio

Un programma di manutenzione non è uguale per tutti. È un equilibrio tra il costo dei tempi di inattività per l'ispezione e il rischio di un guasto catastrofico non programmato.

Il costo di trascurare problemi "minori"

Un problema apparentemente minore, come un connettore allentato su una guida d'onda, non è mai veramente minore. Può aumentare la potenza riflessa, portando a instabilità del plasma, erogazione inefficiente di potenza e infine danni al costoso generatore a microonde. Quello che inizia come una soluzione di cinque minuti può diventare una riparazione da migliaia di euro.

Ispezioni visive vs. diagnostiche

Il vostro protocollo di ispezione dovrebbe avere due livelli. I controlli visivi giornalieri prevedono la ricerca di segni ovvi di problemi come spie di avvertimento, cavi sfilacciati o scolorimento. Le ispezioni diagnostiche periodiche sono più intensive e prevedono l'uso di strumenti per verificare la tenuta dei collegamenti, termocamere per trovare punti caldi nei quadri e multimetri per verificare l'integrità della messa a terra.

Raccomandazioni del produttore come base

Iniziare sempre con la pianificazione delle ispezioni fornita nel manuale operativo dell'apparecchiatura. Tuttavia, è necessario adattare questa base. Un sistema che funziona 24 ore su 24, 7 giorni su 7 per la produzione richiede un programma di ispezione molto più frequente e rigoroso rispetto a un sistema R&S utilizzato poche ore alla settimana.

Costruire un protocollo di ispezione robusto

Il vostro obiettivo è creare una cultura di manutenzione proattiva e preventiva piuttosto che reattiva, basata sulla riparazione dei guasti. Personalizzare l'attenzione dell'ispezione in base ai vostri obiettivi più critici.

- Se la vostra priorità è massimizzare i tempi di attività e la sicurezza: Dare priorità a ispezioni frequenti e rigorose dei componenti ad alta potenza: il generatore a microonde, le guide d'onda e gli alimentatori principali.

- Se la vostra priorità è garantire la ripetibilità del processo: Concentrarsi sull'elettronica di controllo e strumentazione, inclusi tutti i cablaggi dei sensori, le connessioni dei controllori di flusso di massa e i segnali dei misuratori di vuoto.

- Se la vostra priorità è stabilire un nuovo programma di manutenzione: Iniziare creando una lista di controllo dettagliata dal manuale del produttore e quindi registrare ogni ispezione per costruire una cronologia di affidabilità per la vostra macchina specifica.

In definitiva, un'ispezione elettrica coerente e approfondita trasforma la vostra apparecchiatura MPCVD da una variabile imprevedibile a uno strumento affidabile e preciso.

Tabella riassuntiva:

| Categoria componente | Elementi chiave di ispezione | Scopo |

|---|---|---|

| Generatore a microonde e guide d'onda | Indicatori di guasto, sistemi di raffreddamento, segni di arco elettrico | Generazione e stabilità del plasma |

| Alimentatori ad alta tensione e cablaggio | Isolamento dei cavi, serraggio delle connessioni, surriscaldamento | Sicurezza e erogazione di potenza |

| Elettronica di controllo e strumentazione | Accumulo di polvere, cavi di segnale, connessioni dei sensori | Controllo del processo e ripetibilità |

| Elettricità dei sistemi ausiliari | Connessioni delle pompe del vuoto, funzionamento degli interblocchi | Integrazione del sistema e sicurezza |

Assicurati che il tuo sistema MPCVD funzioni in modo sicuro ed efficiente con le soluzioni di forni ad alta temperatura avanzate di KINTEK. Sfruttando una R&S eccezionale e la produzione interna, offriamo prodotti come forni a muffola, tubolari, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, personalizzati in base alle tue esigenze uniche. Contattaci oggi per discutere come le nostre capacità di personalizzazione approfondita possono migliorare le prestazioni del tuo laboratorio—contattaci tramite il nostro modulo di contatto!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come si confronta l'MPCVD con altri metodi CVD come l'HFCVD e la torcia al plasma? Scoprite la purezza e l'uniformità superiori del film

- Quali sono i principali vantaggi della MPCVD nella sintesi dei diamanti? Ottenere una produzione di diamanti scalabile e di alta purezza

- In quali settori viene comunemente utilizzato il sistema di deposizione chimica da fase vapore al plasma a microonde? Sblocca la sintesi di materiali ad alta purezza

- Qual è il principio operativo di base del sistema di deposizione chimica da vapore al plasma a microonde? Sbloccare la crescita di materiali ad alta purezza

- Perché l'MPCVD è considerato la pietra angolare della moderna scienza e ingegneria dei materiali? Sblocca materiali ad alta purezza per l'innovazione