In sostanza, la dimensione del risonatore in un dispositivo di Deposizione Chimica da Vapore al Plasma a Microonde (MPCVD) è uno dei parametri di progettazione più critici. Essa determina direttamente e potentemente la forza del campo elettrico, l'intensità del plasma e la distribuzione fisica di tale plasma all'interno della camera di processo.

Il risonatore non è semplicemente un contenitore; è uno strumento calibrato con precisione. Le sue dimensioni fisiche determinano la frequenza di risonanza alla quale l'energia a microonde viene accoppiata in modo più efficiente nel plasma. Anche modifiche minime alla sua dimensione effettiva possono alterare drasticamente le caratteristiche del plasma, influenzando direttamente la qualità e la velocità della crescita del materiale.

La fisica della risonanza nell'MPCVD

Un sistema MPCVD funziona utilizzando energia a microonde per eccitare un gas in uno stato di plasma. Il compito del risonatore è quello di concentrare efficacemente questa energia per creare una palla di plasma stabile e densa in una posizione prevedibile.

La cavità come accordatore a microonde

Pensa alla cavità del risonatore come al corpo di una chitarra. La sua dimensione e forma specifiche sono progettate per risuonare a una particolare frequenza—per la maggior parte dei sistemi MPCVD, questa è di 2,45 GHz. A questa frequenza di risonanza, l'energia a microonde si accumula all'interno della cavità, creando onde stazionarie con campi elettrici estremamente forti.

Come la dimensione detta il campo elettrico

Le dimensioni della cavità determinano il modello di queste onde stazionarie. Il plasma si accenderà e si sosterrà nella posizione in cui il campo elettrico è al massimo. Pertanto, la modifica delle dimensioni del risonatore cambia fondamentalmente dove è focalizzata l'energia.

La sensibilità al cambiamento

Questa relazione è incredibilmente sensibile. Il sistema è così finemente sintonizzato che anche un piccolo spostamento nelle condizioni di risonanza può causare un grande cambiamento nel plasma. Un cambiamento fisico nella dimensione è equivalente a uno spostamento nella frequenza di risonanza; a titolo di contesto, una deviazione di frequenza di soli 10 MHz (meno dello 0,5% della frequenza operativa tipica) è sufficiente per causare variazioni significative nel plasma.

Effetti tangibili della dimensione del risonatore

La modifica delle dimensioni del risonatore ha tre conseguenze tangibili immediate per il plasma, che a loro volta influiscono sull'intero processo di deposizione.

Impatto sull'intensità del plasma

Un risonatore dimensionato perfettamente per la sua frequenza operativa creerà un campo elettrico molto forte e stabile. Questo campo forte trasferisce efficientemente energia al gas, risultando in un plasma denso e ad alta intensità. Un risonatore mal abbinato porta a un trasferimento di energia inefficiente, con conseguente plasma debole, instabile o difficile da sostenere.

Impatto sulla distribuzione del plasma

Questo è forse l'effetto più critico per la crescita del materiale. La geometria del risonatore detta la forma e la posizione del plasma. Un piccolo cambiamento di dimensione può spostare la palla di plasma su o giù, o cambiarne la forma da una sfera a un ellissoide. Ciò influisce direttamente sull'uniformità della temperatura e delle specie chimiche che raggiungono il substrato, il che è cruciale per una crescita uniforme del diamante.

Comprendere i compromessi

La scelta della dimensione del risonatore è un classico compromesso ingegneristico tra prestazioni, uniformità e flessibilità.

Risonatori grandi vs. piccoli

Un risonatore più grande può ospitare substrati più grandi, il che è necessario per la produzione su scala industriale. Tuttavia, ottenere un plasma uniforme e stabile su una vasta area è significativamente più impegnativo e richiede progetti più complessi.

Un risonatore più piccolo offre un controllo superiore e rende più facile generare un plasma altamente denso, stabile e uniforme. Questo è spesso preferito per la ricerca su singoli cristalli di alta qualità, ma limita intrinsecamente la dimensione del substrato.

Progetti fissi vs. accordabili

Alcuni risonatori hanno una geometria fissa, ottimizzata per un singolo processo ripetibile. Ciò offre la massima stabilità ma zero flessibilità. Altri incorporano parti mobili, come stadi di sintonia o una piastra di cortocircuito mobile, che consentono all'operatore di modificare la dimensione effettiva del risonatore. Ciò fornisce la flessibilità per adattarsi a diverse pressioni o miscele di gas, ma aggiunge complessità al funzionamento.

Fare la scelta giusta per il tuo obiettivo

Il progetto ideale del risonatore dipende interamente dall'applicazione prevista del sistema MPCVD.

- Se il tuo obiettivo principale è il rivestimento uniforme su larga area: Avrai bisogno di un risonatore più grande, e il successo dipenderà da una simulazione elettromagnetica sofisticata per garantire una distribuzione uniforme del campo elettrico.

- Se il tuo obiettivo principale è la ricerca di materiali di alta qualità: Dai priorità a un risonatore più piccolo, possibilmente accordabile, che fornisca il massimo controllo sulla densità e stabilità del plasma.

- Se il tuo obiettivo principale è la ripetibilità del processo per un prodotto specifico: Un risonatore a geometria fissa, meticolosamente ingegnerizzato per le tue esatte condizioni di processo, fornirà i risultati più coerenti.

In definitiva, la padronanza della relazione tra la geometria del risonatore e il comportamento del plasma è fondamentale per controllare l'esito di qualsiasi processo MPCVD.

Tabella riassuntiva:

| Aspetto | Effetto della dimensione del risonatore |

|---|---|

| Intensità del plasma | Una dimensione maggiore può ridurre l'intensità; una dimensione minore aumenta la densità e la stabilità. |

| Distribuzione del plasma | La dimensione determina la forma e la posizione, influenzando l'uniformità per rivestimenti o ricerca. |

| Dimensione del substrato | I risonatori più grandi ospitano substrati più grandi; quelli più piccoli limitano la dimensione ma migliorano il controllo. |

| Flessibilità | I progetti accordabili consentono regolazioni delle dimensioni per processi diversi; i progetti fissi garantiscono la ripetibilità. |

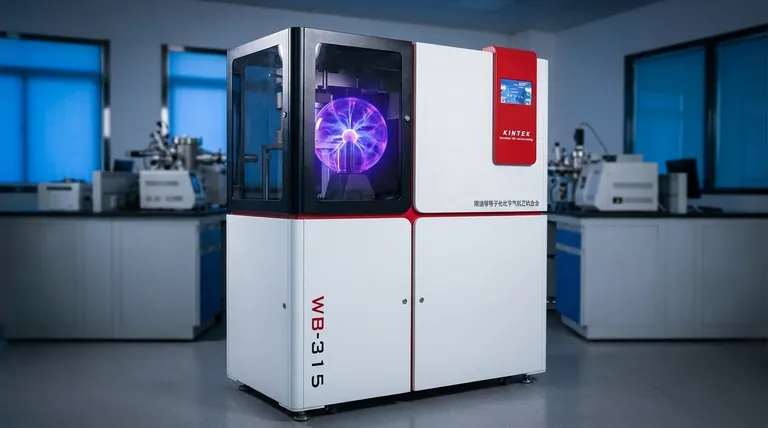

Sblocca il pieno potenziale dei tuoi processi MPCVD con le soluzioni su misura di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo forni ad alta temperatura avanzati come Sistemi CVD/PECVD, progettati per diverse esigenze di laboratorio. Le nostre approfondite capacità di personalizzazione garantiscono un'ottimizzazione precisa del risonatore per migliorare il controllo del plasma, l'uniformità e i tassi di crescita per i tuoi esperimenti unici. Contattaci oggi per discutere come possiamo elevare la tua ricerca sui materiali e l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono alcune applicazioni del MPCVD? Sblocca il diamante ad alta purezza per l'ingegneria avanzata

- Qual è il principio operativo di base del sistema di deposizione chimica da vapore al plasma a microonde? Sbloccare la crescita di materiali ad alta purezza

- Perché è importante mantenere le tubazioni del gas nelle apparecchiature MPCVD? Garantire purezza e sicurezza nella crescita dei cristalli

- Perché il sistema di controllo della temperatura è importante nelle apparecchiature MPCVD? Garantire una crescita precisa del diamante e la stabilità del processo

- Come viene classificato il CVD in base alle caratteristiche fisiche del vapore? Esplora i metodi AACVD e DLICVD