Nel campo della scienza dei materiali avanzati, la deposizione chimica da vapore al plasma a microonde (MPCVD) è una tecnica leader per la crescita di film sottili di alta qualità. I suoi principali vantaggi sono la capacità di produrre film con purezza strutturale eccezionalmente elevata e uniformità, controllo preciso delle proprietà del materiale e scalabilità dalla ricerca alla produzione industriale.

Il vantaggio principale di MPCVD non è una singola caratteristica, ma il modo in cui il suo metodo unico di generazione del plasma, che utilizza microonde anziché elettrodi, porta direttamente a film di purezza e qualità superiori. Questo processo senza elettrodi è il fondamento dei suoi benefici più significativi.

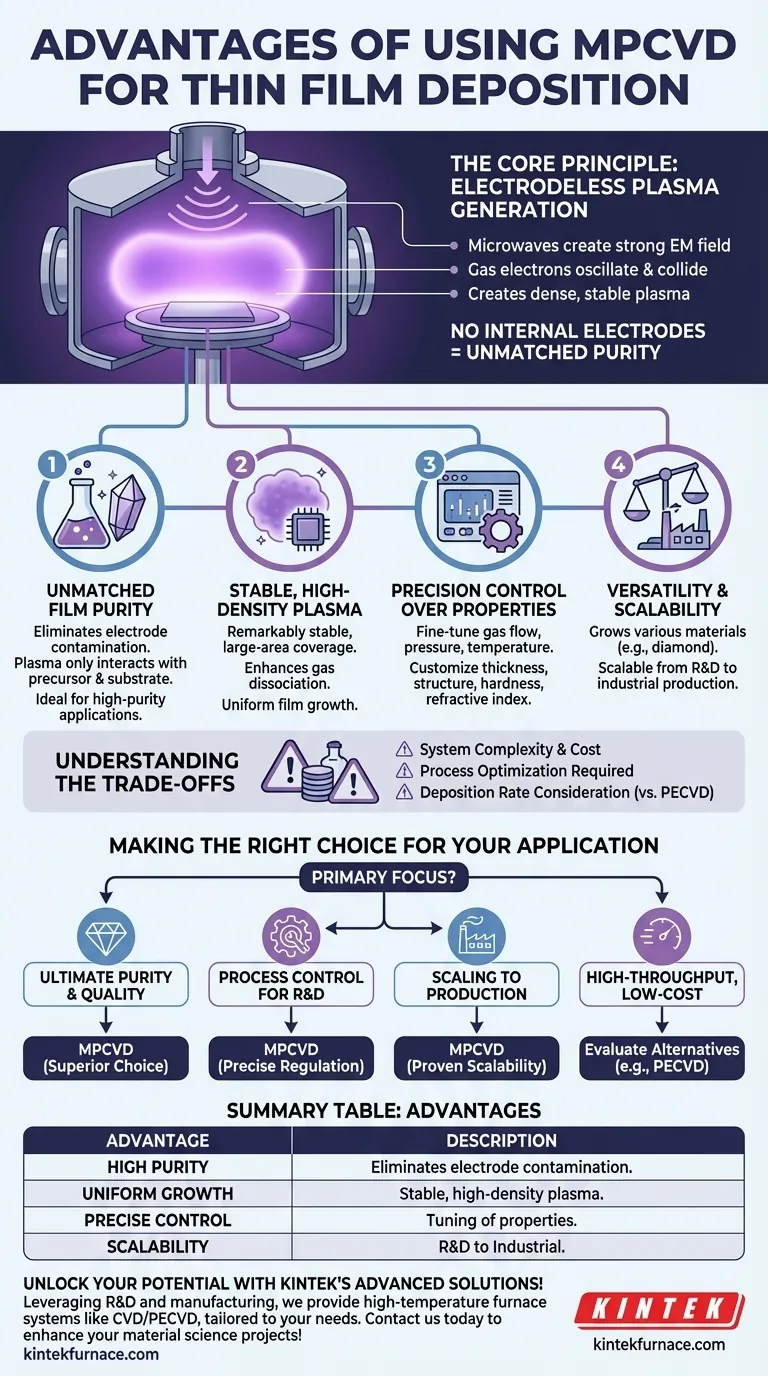

Il Principio Fondamentale: Generazione di Plasma Senza Elettrodi

Per comprendere i vantaggi di MPCVD, è necessario prima capire come funziona. A differenza di altri metodi basati sul plasma che utilizzano elettrodi interni, MPCVD genera il plasma in modo pulito ed efficiente.

Come le Microonde Creano il Plasma

Il processo inizia posizionando un substrato in una camera a vuoto. Viene introdotta una miscela di gas precursore, quindi le microonde vengono dirette nella camera.

Questa energia a microonde crea un forte campo elettromagnetico, causando l'oscillazione degli elettroni liberi nel gas e la loro collisione con le molecole di gas. Queste collisioni energetiche strappano gli elettroni dalle molecole, creando un plasma denso e stabile senza che hardware interno lo tocchi.

L'Impatto sulla Purezza del Film

Poiché non ci sono elettrodi all'interno della camera di reazione, una fonte importante di contaminazione viene eliminata. Nei sistemi basati su elettrodi (come molte configurazioni PECVD), il plasma può scheggiare materiale dagli elettrodi, che viene quindi incorporato nel film in crescita come impurità. MPCVD evita completamente questo problema.

Vantaggi Chiave del Processo MPCVD

Questo metodo unico di generazione del plasma senza elettrodi dà origine a diversi vantaggi operativi chiave.

Purezza del Film Senza Paragoni

L'assenza di erosione degli elettrodi rende MPCVD il metodo di riferimento per le applicazioni che richiedono la massima purezza del materiale. Il plasma interagisce solo con il gas precursore e il substrato, garantendo che il film depositato sia privo di contaminazione metallica.

Plasma Stabile e ad Alta Densità

MPCVD genera un plasma ad alta densità che è notevolmente stabile e può coprire una vasta area. Questa stabilità e densità migliorano la dissociazione del gas reattivo, portando a una crescita del film più efficiente e uniforme su tutto il substrato.

Controllo Preciso delle Proprietà del Materiale

Il processo consente un controllo eccezionale sui parametri di deposizione come il flusso di gas, la pressione e la temperatura. Ciò conferisce a ricercatori e ingegneri la capacità di sintonizzare precisamente le proprietà finali del film, come il suo spessore, la struttura cristallina, la durezza e l'indice di rifrazione.

Versatilità e Scalabilità

Sebbene sia famosa per la deposizione di film diamantati di alta qualità, MPCVD è una tecnica versatile in grado di crescere una vasta gamma di altri materiali. Inoltre, i principi sono scalabili, rendendola adatta sia alla R&S su piccola scala che alle applicazioni di rivestimento industriale su larga area.

Comprendere i Compromessi

Nessuna tecnologia è priva di considerazioni. Per prendere una decisione oggettiva, è necessario essere consapevoli delle potenziali sfide associate a MPCVD.

Complessità e Costo del Sistema

I sistemi MPCVD, con i loro generatori a microonde, le guide d'onda e le camere a vuoto avanzate, sono generalmente più complessi e possono avere un costo iniziale di capitale più elevato rispetto ai metodi di deposizione più semplici.

Ottimizzazione del Processo

Sebbene versatile, ottenere una qualità ottimale del film per un nuovo materiale richiede un significativo sviluppo del processo. I parametri ideali (chimica del gas, pressione, temperatura, potenza) sono altamente specifici per il materiale e devono essere sintonizzati attentamente.

Confronto del Tasso di Deposizione

Il tasso di deposizione di MPCVD dipende fortemente dal materiale e dalle condizioni di processo. Sebbene efficiente per film di alta qualità come il diamante, altri metodi come PECVD possono offrire tassi di deposizione più rapidi per alcuni materiali in cui la purezza assoluta è meno critica.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnologia di deposizione corretta dipende interamente dall'obiettivo primario del tuo progetto.

- Se la tua attenzione principale è sulla massima purezza del materiale e sulla qualità cristallina: MPCVD è la scelta superiore grazie alla sua generazione di plasma pulita e senza elettrodi.

- Se la tua attenzione principale è sul controllo del processo per la R&S sensibile: La regolazione precisa dei parametri in MPCVD consente un'esplorazione sistematica e ripetibile delle proprietà del materiale.

- Se la tua attenzione principale è sulla scalabilità di un processo di alta qualità alla produzione: La comprovata capacità di MPCVD di produrre un plasma stabile su ampia area lo rende un percorso praticabile dal laboratorio alla fabbrica.

- Se la tua attenzione principale è l'alta produttività e la deposizione a basso costo: È consigliabile valutare MPCVD rispetto ad alternative come PECVD, che possono offrire tassi di deposizione più elevati per applicazioni in cui una purezza moderata è accettabile.

In definitiva, la comprensione del processo fondamentale alla base di MPCVD ti consente di scegliere lo strumento giusto per creare materiali superiori.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Elevata Purezza | Elimina la contaminazione da elettrodi per una qualità del film superiore. |

| Crescita Uniforme | Il plasma stabile e ad alta densità garantisce una deposizione uniforme del film. |

| Controllo Preciso | Consente la regolazione di spessore, struttura e altre proprietà. |

| Scalabilità | Adatto per applicazioni sia di R&S che di produzione industriale. |

Sblocca il pieno potenziale della tua deposizione di film sottili con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come CVD/PECVD, personalizzati in base alle tue esigenze uniche. Le nostre approfondite capacità di personalizzazione garantiscono prestazioni precise per applicazioni che richiedono elevata purezza e controllo. Contattaci oggi per discutere come possiamo migliorare i tuoi progetti di scienza dei materiali!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura