Il vantaggio distintivo della PECVD è la sua capacità di depositare film sottili di alta qualità a temperature significativamente più basse rispetto ai metodi tradizionali di deposizione chimica da vapore (CVD). Ciò si ottiene utilizzando il plasma per energizzare i gas precursori, sostituendo l'elevata energia termica richiesta nei processi convenzionali. Questa differenza fondamentale sblocca capacità che sono critiche per la produzione moderna, specialmente nell'elettronica e nella scienza dei materiali.

La PECVD supera la limitazione principale della CVD tradizionale: il calore elevato. Utilizzando il plasma anziché l'energia termica per guidare le reazioni chimiche, consente il rivestimento di materiali sensibili alla temperatura che altrimenti verrebbero danneggiati o distrutti, espandendo drasticamente la portata di ciò che può essere prodotto.

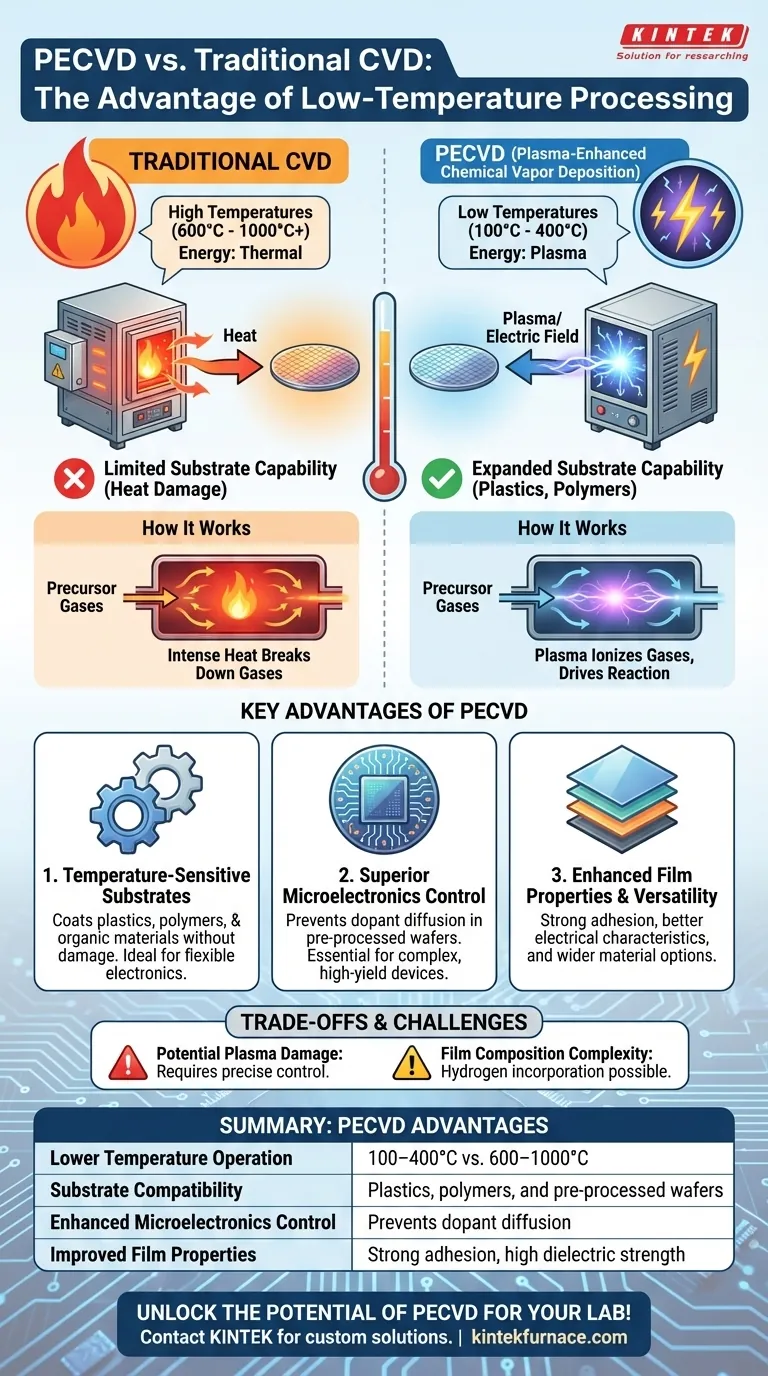

La differenza fondamentale: plasma vs. energia termica

Per comprendere i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD), dobbiamo prima distinguere il suo funzionamento rispetto alla sua controparte termica tradizionale. La differenza fondamentale risiede nella fonte di energia utilizzata per avviare la reazione di formazione del film.

Come funziona la CVD tradizionale

La CVD termica tradizionale si basa esclusivamente su alte temperature, spesso comprese tra 600°C e oltre 1000°C, per fornire l'energia di attivazione necessaria.

I gas precursori vengono introdotti in un reattore a parete calda, dove il calore intenso li scompone. Le specie reattive risultanti si depositano quindi sul substrato per formare il film sottile desiderato.

Come la PECVD cambia le regole del gioco

La PECVD opera a temperature molto più basse, tipicamente tra 100°C e 400°C. Invece del calore, utilizza un campo elettrico per ionizzare i gas precursori, creando un plasma.

Questo plasma è uno stato della materia altamente energetico contenente una densa miscela di ioni, elettroni e radicali liberi reattivi. Queste specie sono chimicamente abbastanza reattive da formare un film di alta qualità a contatto con il substrato, senza richiedere un elevato budget termico.

Principali vantaggi della lavorazione a bassa temperatura

La capacità di operare a basse temperature non è solo un miglioramento incrementale; è una capacità trasformativa che offre numerosi vantaggi critici.

Compatibilità con substrati sensibili alla temperatura

Questo è il vantaggio più diretto e significativo. Molti materiali avanzati non possono resistere alle alte temperature della CVD tradizionale.

La PECVD rende possibile depositare film su substrati come plastiche, polimeri e materiali organici. Questa capacità è essenziale per applicazioni come l'elettronica flessibile, i rivestimenti protettivi su beni di consumo e i dispositivi biomedici.

Controllo superiore in microelettronica

Nella produzione di semiconduttori, i wafer contengono già circuiti intricati e multistrato. L'esposizione a temperature elevate può causare la diffusione di droganti precedentemente impiantati, ovvero il loro spostamento dalle posizioni previste.

Questa diffusione sfuma i confini dei componenti su scala nanometrica, degradando le prestazioni e la resa del dispositivo. Il basso budget termico della PECVD impedisce questo movimento indesiderato dei droganti, rendendola indispensabile per la fabbricazione dei circuiti integrati più piccoli, veloci e complessi nell'elettronica moderna.

Proprietà e versatilità del film migliorate

L'ambiente del plasma consente la deposizione di una gamma più ampia di materiali rispetto a molti processi CVD termici.

Inoltre, i film spesso presentano eccellenti proprietà, come una forte adesione al substrato e buone caratteristiche elettriche (ad esempio, elevata rigidità dielettrica). Il minore stress termico durante la deposizione contribuisce a film più stabili e durevoli.

Comprendere i compromessi

Sebbene potente, la PECVD non è una soluzione universale. Una valutazione oggettiva richiede il riconoscimento delle sue sfide specifiche.

Potenziale di danni indotti dal plasma

Gli ioni ad alta energia all'interno del plasma, sebbene utili per guidare le reazioni, possono anche bombardare fisicamente il substrato e il film in crescita. Se non controllato con precisione, questo può introdurre difetti o danni superficiali, compromettendo le prestazioni del materiale.

Complessità della composizione del film

I processi PECVD spesso utilizzano gas precursori contenenti idrogeno (ad esempio, silano, SiH₄). È comune che parte dell'idrogeno venga incorporata nel film finale, il che può alterarne le proprietà ottiche, elettriche e meccaniche. La gestione di ciò richiede un'attenta messa a punto del processo.

Complessità dell'attrezzatura e del processo

Un sistema PECVD è intrinsecamente più complesso di un reattore CVD termico di base. Richiede componenti aggiuntivi come generatori di potenza RF o a microonde, reti di adattamento dell'impedenza e sofisticati sistemi a vuoto, che possono portare a costi di capitale più elevati e a un processo più complesso da controllare.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto richiede di abbinare i punti di forza della tecnologia alla tua applicazione e ai tuoi vincoli specifici.

- Se il tuo obiettivo principale è rivestire materiali termosensibili: la PECVD è la scelta definitiva grazie al suo funzionamento a bassa temperatura, che consente di lavorare con plastiche, polimeri o wafer pre-lavorati.

- Se il tuo obiettivo principale è fabbricare semiconduttori avanzati: la PECVD fornisce l'essenziale basso budget termico per prevenire la diffusione dei droganti e mantenere l'integrità dei dispositivi su scala nanometrica.

- Se il tuo obiettivo principale è depositare film semplici e robusti su substrati tolleranti al calore: la CVD termica tradizionale può essere un metodo più semplice ed economico se il materiale può resistere al calore.

Comprendendo il compromesso fondamentale tra energia termica e plasma, puoi scegliere con fiducia la tecnologia di deposizione che si allinea ai tuoi vincoli di materiale e agli obiettivi di prestazione.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Funzionamento a bassa temperatura | Deposita film a 100–400°C rispetto a 600–1000°C nella CVD, consentendo l'uso con materiali termosensibili. |

| Compatibilità del substrato | Permette il rivestimento di plastiche, polimeri e wafer pre-lavorati senza danni. |

| Controllo microelettronico migliorato | Previene la diffusione dei droganti nei semiconduttori, mantenendo l'integrità e le prestazioni del dispositivo. |

| Proprietà del film migliorate | Offre forte adesione, elevata rigidità dielettrica e versatilità nella deposizione dei materiali. |

Sblocca il potenziale della PECVD per il tuo laboratorio! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni PECVD su misura possono migliorare i tuoi processi di deposizione di film sottili e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile

- Qual è il ruolo della temperatura nel PECVD? Ottimizzare la qualità del film e la protezione del substrato

- Quali sono i principali vantaggi dei forni tubolari PECVD rispetto ai forni tubolari CVD? Temperatura inferiore, deposizione più rapida e altro ancora

- Quali forme di energia possono essere applicate nella CVD per avviare reazioni chimiche? Esplora Calore, Plasma e Luce per Film Sottili Ottimali