Nella sua essenza, una fornace a atmosfera controllata viene utilizzata ogni volta che l'integrità chimica di un materiale deve essere protetta o alterata con precisione durante un processo ad alta temperatura. Sono una presenza fissa nella produzione industriale per processi come brasatura, ricottura e sinterizzazione di semiconduttori, così come nella ricerca accademica per lo sviluppo di nuovi materiali. Il filo conduttore è la necessità di eliminare o regolare rigorosamente i gas reattivi, principalmente l'ossigeno, che altrimenti comprometterebbero il prodotto finale.

Il valore fondamentale di una fornace a atmosfera controllata non è solo il riscaldamento; è la creazione di un ambiente chimicamente perfetto ad alte temperature. Questo previene l'ossidazione distruttiva e consente la fabbricazione di materiali con le proprietà esatte richieste per applicazioni ad alte prestazioni.

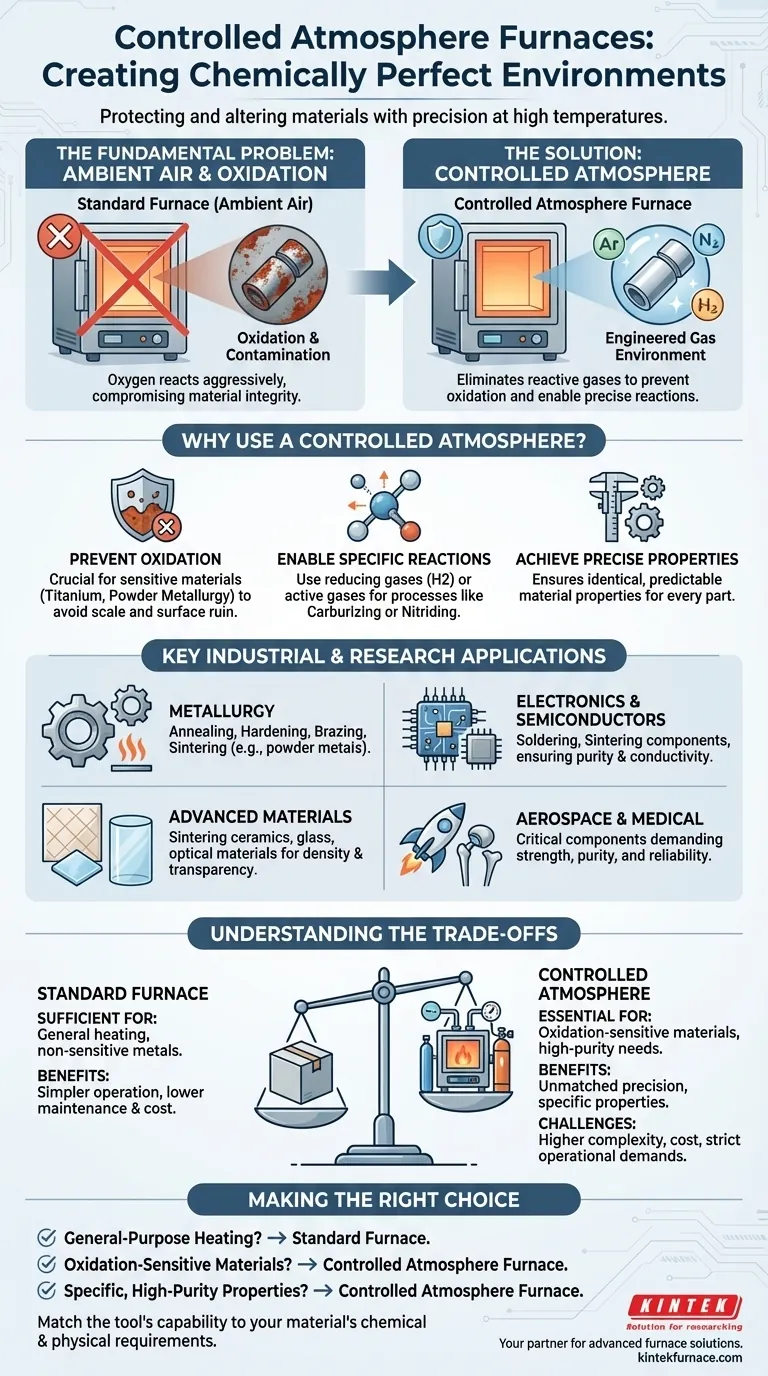

Il Problema Fondamentale: Perché Controllare l'Atmosfera?

Le fornaci standard riscaldano i materiali all'aria ambiente, che è ricca di ossigeno. Ad alte temperature, questo ossigeno reagisce aggressivamente con la maggior parte dei materiali, causando cambiamenti indesiderati. Una fornace a atmosfera controllata risolve questo problema sostituendo l'aria con un ambiente gassoso specifico e ingegnerizzato.

Prevenzione dell'Ossidazione e della Contaminazione

La ragione più comune per utilizzare un'atmosfera controllata è prevenire l'ossidazione. Per i metalli, questo significa prevenire la formazione di scaglie o ruggine, che indebolisce il materiale e ne rovina la finitura superficiale.

Questo è fondamentale per materiali sensibili all'ossidazione come le leghe di titanio o per processi come la metallurgia delle polveri, dove un risultato puro e non ossidato è essenziale.

Abilitazione di Reazioni Chimiche Specifiche

Oltre a essere semplicemente protettiva, l'atmosfera può essere un ingrediente attivo nel processo. Una fornace può essere riempita con un gas riducente (come l'idrogeno) per rimuovere attivamente gli atomi di ossigeno dalla superficie di un materiale.

Al contrario, una quantità attentamente controllata di un gas specifico può essere introdotta per creare uno strato superficiale desiderato, un processo noto come carburazione o nitrurazione nel trattamento dell'acciaio.

Raggiungere Proprietà del Materiale Precise e Ripetibili

Eliminando la variabile casuale dell'aria ambiente, queste fornaci forniscono un controllo assoluto. Ciò garantisce che ogni componente lavorato—sia esso destinato a un motore aerospaziale o a un impianto medico—abbia proprietà del materiale identiche, prevedibili e affidabili.

Applicazioni Industriali e di Ricerca Chiave

La necessità di questo livello di controllo rende queste fornaci indispensabili in una serie di campi avanzati.

Metallurgia e Lavorazione dei Metalli

In metallurgia, le fornaci a atmosfera sono utilizzate per ricottura (ammorbidimento del metallo), tempra e brasatura (unione dei metalli). Questi processi richiedono superfici pulite e prive di ossido per avere successo. Sono essenziali anche per la sinterizzazione di polveri metalliche pressate in componenti solidi e densi.

Elettronica e Produzione di Semiconduttori

L'industria elettronica fa grande affidamento su atmosfere controllate. Processi come la saldatura di circuiti stampati e la sinterizzazione di componenti a semiconduttore richiedono estrema purezza per garantire una corretta conduttività elettrica e prevenire difetti.

Materiali Avanzati e Ceramiche

La produzione di ceramiche avanzate, vetro e materiali ottici spesso comporta la sinterizzazione a temperature molto elevate. Un'atmosfera controllata assicura che il prodotto finale abbia la densità, la trasparenza e la composizione chimica desiderate senza essere compromesso da reazioni indesiderate.

Settori ad Alto Rischio: Aerospaziale e Medicale

Le industrie in cui il fallimento non è un'opzione, come l'aerospaziale e la produzione di dispositivi medici, dipendono dalla precisione delle fornaci a atmosfera. Esse garantiscono che i componenti critici soddisfino specifiche rigorose per resistenza, purezza e longevità.

Comprendere i Compromessi

Sebbene potenti, una fornace a atmosfera controllata è uno strumento specializzato che non è sempre necessario. I suoi vantaggi comportano una maggiore complessità e costi.

Quando una Fornace Standard È Sufficiente

Per scenari di base come il trattamento termico per scopi generali di metalli non sensibili, la cottura di ceramica generica o il riscaldamento di campioni di laboratorio, una convenzionale fornace a muffola è spesso sufficiente. Queste unità sono più semplici da utilizzare e hanno costi di manutenzione inferiori.

Il Costo della Precisione

Un sistema ad atmosfera controllata è intrinsecamente più complesso. Richiede stoccaggio di gas, impianti idraulici ad alta purezza, sistemi di circolazione e sensori sofisticati per mantenere l'ambiente. Ciò aumenta l'investimento iniziale e i costi operativi.

Esigenze Operative Critiche

L'utilizzo di queste fornaci richiede una disciplina rigorosa. I fattori chiave includono il mantenimento di una composizione gassosa precisa, l'uso di gas di elevata purezza, il monitoraggio continuo di temperatura e pressione e il rispetto di rigorosi protocolli di sicurezza per la gestione di gas potenzialmente infiammabili o inerti.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di riscaldamento corretta dipende interamente dal risultato richiesto per il tuo materiale.

- Se il tuo obiettivo principale è il riscaldamento per scopi generali o la lavorazione di materiali non reattivi: Una fornace standard è probabilmente la scelta più economica e pratica.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili all'ossidazione come titanio o rame: Una fornace a atmosfera controllata è essenziale per proteggere l'integrità del materiale.

- Se il tuo obiettivo principale è ottenere proprietà del materiale specifiche e di elevata purezza per dispositivi elettronici o medici: Il controllo ambientale preciso di una fornace a atmosfera è irrinunciabile.

In definitiva, scegliere la fornace giusta significa abbinare la capacità dello strumento ai requisiti chimici e fisici specifici del materiale.

Tabella Riassuntiva:

| Area di Applicazione | Usi Chiave | Vantaggi Principali |

|---|---|---|

| Metallurgia | Ricottura, brasatura, sinterizzazione | Previene l'ossidazione, consente proprietà precise del materiale |

| Elettronica | Saldatura, sinterizzazione di semiconduttori | Garantisce purezza, previene difetti |

| Aerospaziale e Medicale | Produzione di componenti | Garantisce resistenza, purezza e affidabilità |

| Materiali Avanzati | Sinterizzazione di ceramiche e vetro | Raggiunge densità e composizione desiderate |

Hai bisogno di una fornace ad alta temperatura su misura per le tue esigenze uniche? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate come Fornaci a Muffle, a Tubo, Rotative, a Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione i vostri requisiti sperimentali, migliorando l'efficienza e l'affidabilità nel vostro laboratorio. Contattateci oggi stesso per discutere come possiamo supportare le vostre applicazioni ad alto rischio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale