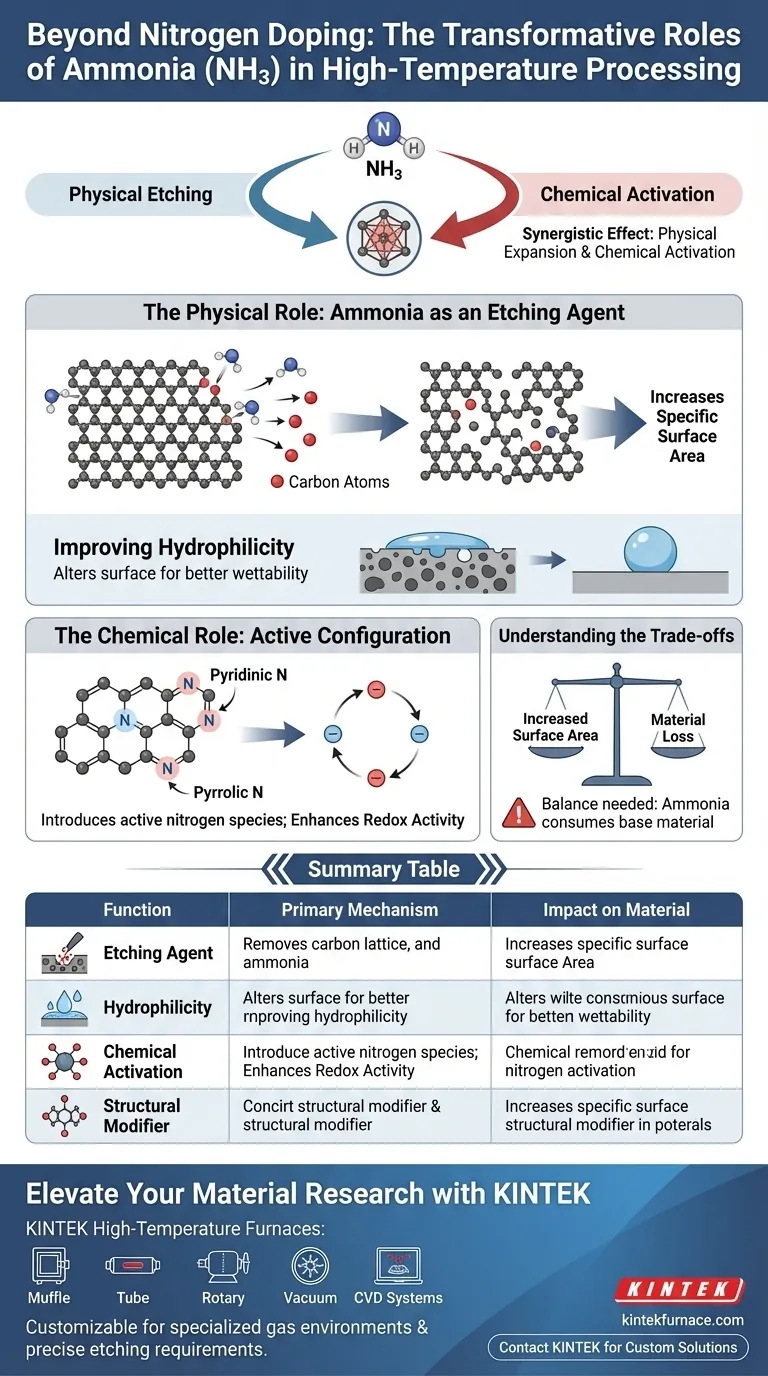

Oltre al suo ruolo di drogante, l'ammoniaca (NH3) funziona principalmente come un significativo agente di incisione durante la lavorazione ad alta temperatura. Mentre introduce azoto nel reticolo del materiale, innesca simultaneamente una ristrutturazione fisica del materiale, consumando attivamente carbonio per creare porosità e alterando la chimica superficiale per migliorare la bagnabilità.

Il vero potere dell'ammoniaca risiede nel suo effetto sinergico: espande fisicamente l'area superficiale attiva del materiale tramite incisione mentre attiva chimicamente tale superficie con specifiche configurazioni di azoto.

Il Ruolo Fisico: Ammoniaca come Agente di Incisione

Aumento dell'Area Superficiale Specifica

Negli ambienti ad alta temperatura, l'ammoniaca non si limita a depositarsi sul materiale; reagisce aggressivamente con esso.

Agendo come agente di incisione, l'NH3 rimuove atomi di carbonio dalla struttura del materiale.

Questo processo crea vuoti e difetti, aumentando significativamente l'area superficiale specifica del materiale.

Miglioramento dell'Idrofilia

Le modifiche strutturali causate dalla lavorazione con ammoniaca influenzano direttamente il modo in cui il materiale interagisce con i liquidi.

La combinazione di una maggiore rugosità superficiale (dall'incisione) e alterazione chimica rende il materiale carbonioso risultante più idrofilo.

Ciò migliora la bagnabilità del materiale, consentendo una migliore interazione con elettroliti o altri mezzi liquidi.

Il Ruolo Chimico: Configurazione Attiva

Introduzione di Specie Azoto Attive

Mentre sai che l'NH3 agisce come fonte di azoto, il *tipo* di azoto che introduce è fondamentale.

La lavorazione con ammoniaca favorisce specificamente la formazione di configurazioni di azoto piridiniche e pirroliche.

Queste sono considerate configurazioni "attive", distinte dal drogaggio generico con azoto, e sono molto ricercate per applicazioni catalitiche.

Potenziamento dell'Attività Redox

La presenza di questi specifici gruppi azotati crea una maggiore densità di siti funzionali sulla superficie del materiale.

Questi siti facilitano il trasferimento di elettroni, migliorando direttamente l'attività redox del materiale.

Ciò rende il materiale significativamente più efficace nelle applicazioni che richiedono rapide reazioni di riduzione-ossidazione.

Comprensione dei Compromessi

Gestione della Perdita di Materiale

Poiché l'ammoniaca agisce come agente di incisione, comporta intrinsecamente il consumo del materiale di base.

Un'esposizione prolungata o temperature eccessivamente elevate possono portare a una significativa perdita di massa.

Gli operatori devono bilanciare la necessità di aumentare l'area superficiale con l'integrità strutturale e la resa del prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per utilizzare efficacemente l'ammoniaca, è necessario allineare i parametri di lavorazione con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è massimizzare i siti attivi: Dai priorità alla lavorazione con NH3 per mirare specificamente alla formazione di gruppi azotati piridinici e pirrolici, che guidano l'attività redox.

- Se il tuo obiettivo principale è aumentare la porosità: Sfrutta le proprietà di incisione dell'NH3 per rimuovere il carbonio ed espandere l'area superficiale specifica per una migliore interazione fisica.

L'ammoniaca non è solo un additivo; è uno strumento trasformativo che rimodella sia l'architettura fisica che il potenziale chimico del tuo materiale.

Tabella Riassuntiva:

| Funzione | Meccanismo Primario | Impatto sul Materiale |

|---|---|---|

| Agente di Incisione | Reagisce e rimuove atomi di carbonio | Aumenta l'area superficiale specifica e crea porosità |

| Idrofilia | Altera la rugosità e la chimica superficiale | Migliora la bagnabilità e l'interazione con i liquidi |

| Attivazione Chimica | Favorisce le configurazioni di N piridinico/pirrolico | Potenzia l'attività redox e il trasferimento di elettroni |

| Modificatore Strutturale | Crea vuoti e difetti fisici | Espande fisicamente l'area superficiale attiva |

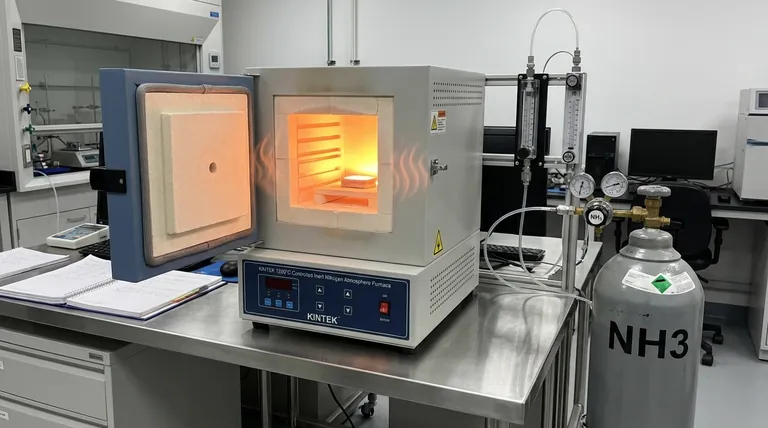

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione è fondamentale quando si gestisce l'aggressiva incisione e la trasformazione chimica della lavorazione con ammoniaca. KINTEK fornisce sistemi leader del settore di Muffola, Tubo, Rotativi, Sottovuoto e CVD progettati per gestire ambienti gassosi specializzati con una stabilità senza pari.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi requisiti unici di incisione e drogaggio con azoto. Non accontentarti di risultati generici: ottimizza la tua porosità e attività redox oggi stesso.

Contatta KINTEK per trovare la tua soluzione di forno personalizzata

Guida Visiva

Riferimenti

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i vantaggi in termini di consumo energetico di un sistema industriale di pre-trattamento a microonde? Risparmia oltre il 50% di energia

- Qual è la necessità di calcinare i gel di silice a 300°C? Sblocca l'isolamento di picco con una calcinazione precisa

- Come la combinazione di un'atmosfera di azoto e l'agitazione magnetica avvantaggia la fase di dissoluzione? | KINTEK

- Quali sono i vantaggi dell'utilizzo di semi monocristallini orientati per ZnGeP2? Ottenere precisione nella crescita di cristalli ottici

- Perché il controllo preciso della temperatura è essenziale per la sintesi dei materiali di carbonio? Ottenere purezza e microstruttura superiori

- Quali sono i vantaggi dell'utilizzo di attuatori elettrici in questa soluzione? Ottieni precisione, sicurezza ed efficienza nell'automazione

- Qual è il ruolo dei gas inerti ad alta pressione nel processo HPB? Padronanza della stechiometria dei cristalli CZT

- Quali vantaggi offre il carbone di torba rispetto al carbone tradizionale? Aumenta l'efficienza della tua fornace del 22%