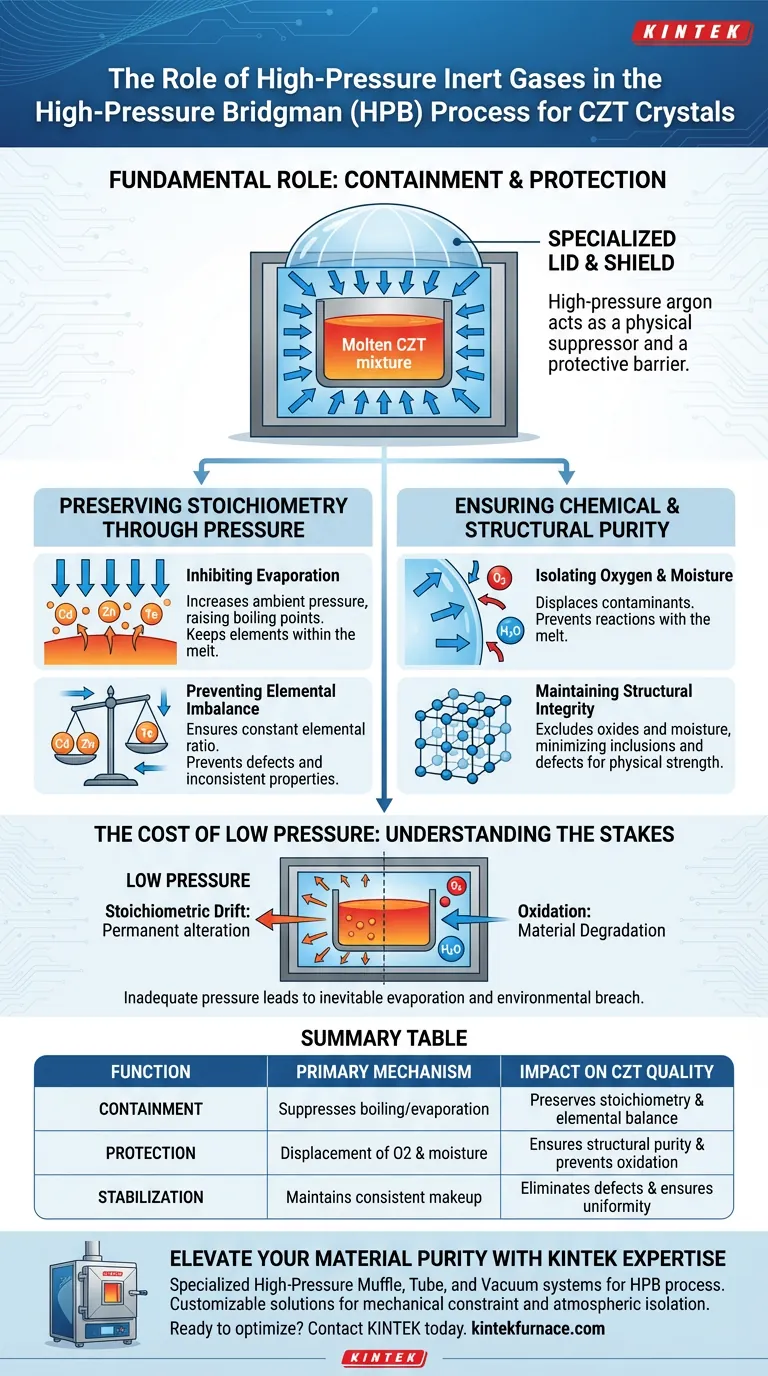

Il ruolo dei gas inerti ad alta pressione è fondamentalmente di contenimento e protezione. Nel processo Bridgman ad alta pressione (HPB), gas come l'argon agiscono come soppressori fisici per impedire agli elementi volatili di fuoriuscire dalla miscela fusa di Tellururo di Cadmio e Zinco (CZT), proteggendo al contempo il materiale dalla contaminazione atmosferica.

Concetto chiave L'introduzione di argon ad alta pressione non serve solo al controllo dell'atmosfera; è un vincolo meccanico critico. Impedisce attivamente l'evaporazione dei componenti volatili per mantenere il corretto rapporto elementare (stechiometria) e crea una barriera contro ossigeno e umidità per garantire la purezza strutturale.

Preservare la stechiometria attraverso la pressione

Inibire l'evaporazione dei componenti

Quando il CZT è allo stato fuso, i suoi elementi costitutivi sono altamente volatili e inclini all'evaporazione. L'argon ad alta pressione serve a inibire questa evaporazione.

Aumentando la pressione ambientale all'interno del forno, si innalza il punto di ebollizione dei componenti volatili. Questa pressione fisica mantiene gli elementi all'interno del fuso anziché permettere loro di passare in fase gassosa e fuoriuscire.

Prevenire lo squilibrio elementare

Il rischio principale durante la crescita dei cristalli è uno spostamento nella composizione chimica del materiale. Se i componenti evaporano a velocità diverse, il cristallo risultante soffrirà di uno squilibrio nelle proporzioni elementari.

Questo squilibrio porta a difetti e proprietà elettriche incoerenti. Il gas ad alta pressione garantisce che il rapporto tra Cadmio, Zinco e Tellurio rimanga costante durante tutto il ciclo di crescita.

Garantire la purezza chimica e strutturale

Isolare ossigeno e umidità

Oltre a gestire la volatilità, il processo HPB utilizza l'ambiente pressurizzato per isolare efficacemente il fuso da contaminanti esterni.

Ossigeno e umidità sono particolarmente dannosi per i cristalli semiconduttori. L'ambiente di argon ad alta pressione sposta questi contaminanti, impedendo loro di reagire con il materiale fuso.

Mantenere l'integrità strutturale

La purezza chimica è direttamente collegata alla resistenza fisica e all'ordine del cristallo. Escludendo ossidi e umidità, il processo garantisce l'integrità strutturale del cristallo finale.

Un ambiente di crescita chimicamente puro minimizza la formazione di inclusioni o difetti strutturali che altrimenti comprometterebbero le prestazioni del cristallo.

Comprendere la posta in gioco: il costo della bassa pressione

La conseguenza di una pressione inadeguata

È fondamentale capire che questa pressione non è opzionale per un CZT di alta qualità. Senza sufficiente pressione dal gas inerte, l'evaporazione diventa inevitabile.

Ciò si traduce in un fenomeno noto come "deriva stechiometrica". Una volta che le proporzioni elementari derivano, il cristallo non può essere recuperato; le proprietà del materiale sono alterate in modo permanente.

Il rischio di violazione ambientale

L'ambiente ad alta pressione agisce anche come una rigorosa sigillatura. Se la pressione non viene mantenuta, o se l'isolamento viene compromesso, l'ingresso di ossigeno degraderà immediatamente il materiale.

Ciò porta a difetti di ossidazione che rovinano l'omogeneità del reticolo cristallino.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei cristalli CZT utilizzando il processo HPB, concentrati su queste priorità operative:

- Se il tuo obiettivo principale è la consistenza elettrica: Assicurati che la pressione sia sufficientemente alta da inibire completamente l'evaporazione, poiché ciò preserva le precise proporzioni elementari richieste per prestazioni uniformi.

- Se il tuo obiettivo principale è la perfezione strutturale: Dai priorità all'integrità del sistema di isolamento del gas per escludere rigorosamente ossigeno e umidità, che sono i principali motori dei difetti strutturali.

In definitiva, il gas ad alta pressione agisce come un vitale coperchio specializzato, bloccando la chimica ed escludendo i contaminanti.

Tabella riassuntiva:

| Funzione | Meccanismo primario | Impatto sulla qualità del CZT |

|---|---|---|

| Contenimento | Alta pressione sopprime ebollizione/evaporazione | Preserva la stechiometria e l'equilibrio elementare |

| Protezione | Spostamento di ossigeno e umidità ambientali | Garantisce la purezza strutturale e previene l'ossidazione |

| Stabilizzazione | Mantiene una composizione chimica costante | Elimina difetti e garantisce uniformità elettrica |

Eleva la purezza del tuo materiale con l'esperienza KINTEK

Il controllo preciso degli ambienti ad alta pressione è non negoziabile per la produzione di CZT di alta qualità. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati di muffole, tubi e vuoto ad alta pressione progettati per soddisfare le rigorose esigenze del processo HPB. Sia che tu richieda attrezzature standard o un forno ad alta temperatura completamente personalizzabile per le tue esigenze di ricerca uniche, le nostre soluzioni forniscono il vincolo meccanico e l'isolamento atmosferico necessari per la perfezione strutturale.

Pronto a ottimizzare la tua crescita cristallina? Contatta KINTEK oggi stesso per discutere i requisiti del tuo forno personalizzato!

Guida Visiva

Riferimenti

- Z. J. Li, Zeqian Wu. Research on the Technological Progress of CZT Array Detectors. DOI: 10.3390/s24030725

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è la funzione principale di una glove box inerte ad alta purezza? Garantire il successo nei sistemi di sali fusi LiF-BeF2

- Cosa accade durante la fase di ricristallizzazione della ricottura? Ripristino della duttilità e ripristino della microstruttura

- Perché il raffreddamento rapido in acqua è necessario dopo la compressione termica? Catturare microstrutture vere nell'acciaio a medio contenuto di manganese

- Quali ruoli svolge un forno da laboratorio nella produzione di biochar? Migliorare l'efficienza e l'accuratezza nella lavorazione termica

- Come vengono comunemente classificate le apparecchiature per il trattamento termico?Trovate la soluzione giusta per il vostro laboratorio

- Perché vengono scelte wafer di c-Si con strutture piramidali per le celle solari a base di MoS2? Aumentare l'efficienza con l'intrappolamento della luce

- Qual è l'obiettivo tecnico dell'ossidazione termica a 625 °C? Padronanza della precisione dell'ossido a tunnel SiOx

- Perché è necessario asciugare la scoria di forno ad arco elettrico industriale prima della riduzione con idrogeno? Preparazione cruciale per la sicurezza e l'accuratezza